Сварка. Процесс сварки и его виды

Сваркой называют технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми заготовками при их нагревании и (или) пластическом деформировании. Это позволяет в результате сварки получить непрерывность структуры соединяемых металлических изделий. Сварочные процессы применяют для изготовления разнообразных конструкций, исправления брака литья, восстановления поломанных и изношенных деталей (ГОСТ Р ИСО 857-1–2009). Существенным преимуществом сварки является […]

Что такое дефекты сварочных соединений?

Дефекты сварных швов ‒ это изъяны на поверхности или внутри созданного путем применения сварочного оборудования шва.

Они могут иметь разную степень выраженности, форму, размер и приводят к снижению полезного срока металлоконструкции, могут влиять на ее эксплуатационные параметры, поэтому крайне нежелательны в работе.

Внешние дефекты сварных швов.

Появление сварочных изъянов можно объяснить разными причинами:

- Созданные соединения могут иметь низкое качество, если мастер не обладает большим опытом выполнения сварочных операций: нарушает технологию электродуговой, аргоновой, лучевой сварки, пренебрегает подготовительным процессом, термообработкой узлов, путает схему сборки деталей, выбирает неверный режим функционирования сварочного аппарата при лазерной сварке и т. п.

- Также неважные показатели швов могут являться следствием применения кустарно изготовленного или неисправного оборудования при ручной электродуговой сварке, низкокачественного металла, дешевых расходных материалов.

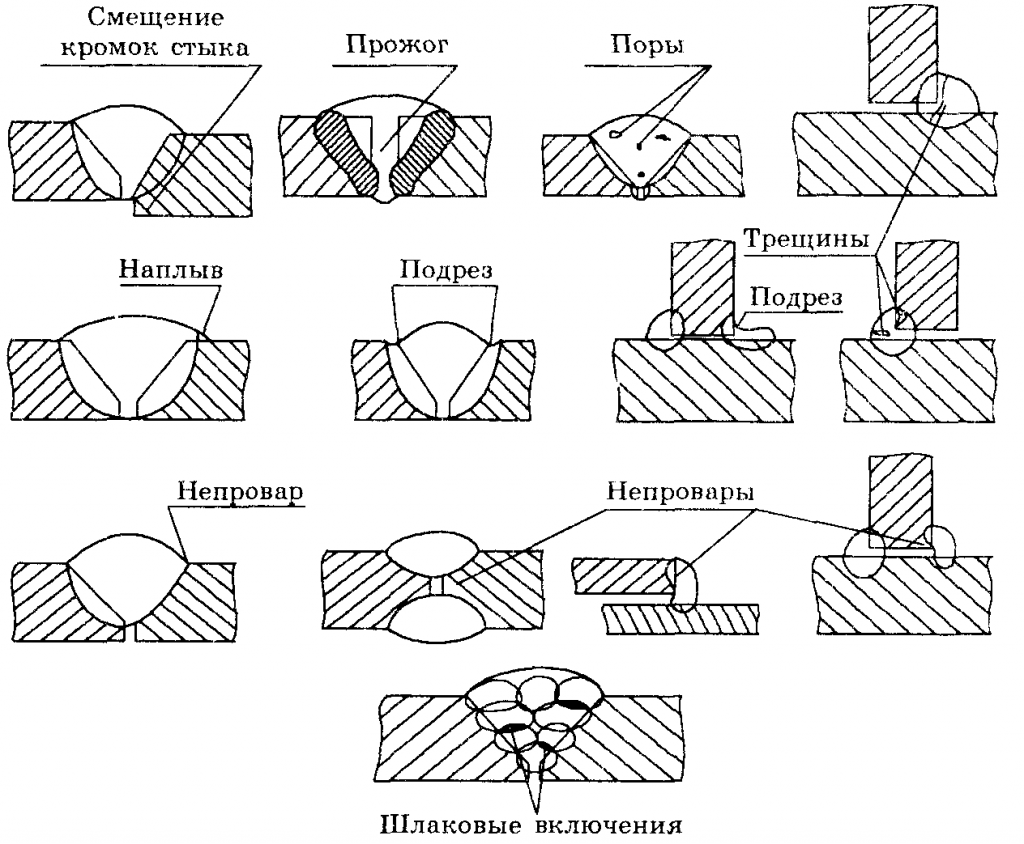

Все шовные дефекты называются по-разному и условно делятся на несколько групп, каждая из которых отличается определенным видом и особенностями:

- наружные;

- внутренние;

- сквозные.

Особенности недостатка определят наиболее подходящий способ его исправления. Для предупреждения подобных проблем в дальнейшем сварщику важно провести работу над ошибками и уяснить, что в его работе повлекло столь печальные результаты.

Важно! Не каждый проблемный участок шва считается недопустимым недостатком. Исходя из перечня требований, предъявляемых к сварным соединениям и металлоконструкции в целом, существуют допустимые дефекты.

Это такие изъяны, которые не способны влиять на качество сварочного соединения. Но их количество в любом варианте должно быть минимальным, чтобы срок службы изделия был максимальным.

Причины появления дефектов

К основным причинам относятся:

- Неверный выбор сварочных материалов, их низкое качество.

- Нарушения технологии, включая подготовку, сборку, процесс термической подготовки и режим сварки.

- Плохая свариваемость металла.

Видовое разнообразие дефектов

Неопытный сварщик в процессе создания сварных стыков полуавтоматом может столкнуться с разными видами дефектов сварки. Они отличаются внешними характеристиками и появляются вследствие нарушения технологии сварки: ТИГ, электродуговая ручная сварка, автомат и т.п.

Причины дефектов сварных швов.

Такие проблемы важно хорошенько изучить, что позволит не допускать порчу свариваемых деталей при ручной дуговой сварке и реализации иных технологий создания соединений металлоконструкций в дальнейшем.

- наружные: трещины, подрезы, наплывы, кратеры, окалины, сварные раковины;

- внутренние: пористая структура, недостаточная провариваемость, посторонние включения;

- сквозные: трещины, прожоги.

Наружные недостатки имеют такое название, так как находятся на лицевой стороне соединения и видимы глазу. Для их обнаружения достаточно провести визуальный осмотр детали. Внутренние дефекты располагаются внутри сварочного соединения, поэтому сразу не заметны.

Определить наличие данной проблемы можно с помощью дефектоскопии сварных швов, включая ультразвуковую, механическую и рентген обработку. Наиболее катастрофичны сквозные изъяны, поскольку их устранение не всегда осуществляется на 100%.

Дефекты подготовки и сборки

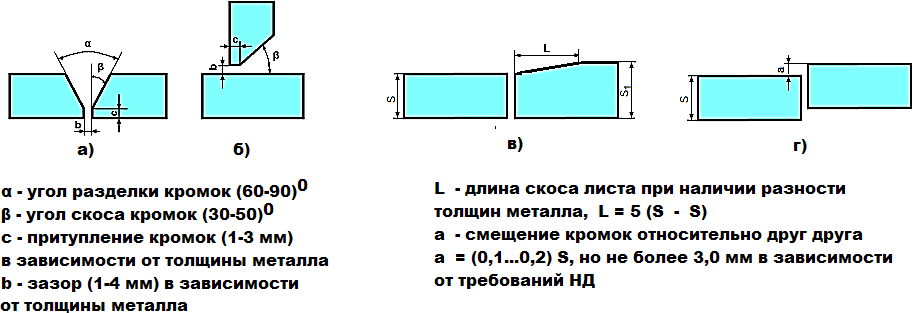

К элементам геометрической формы подготовки кромок под сварку (рис. 2) относятся угол разделки кромок α, угол скоса кромок β, притупление кромок с, зазор между стыкуемыми кромками b, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга а.

Рис. 2. Конструктивные элементы подготовки кромок: а — стыкового соединения; б – углового соединения; в – разнотолщинных элементов; г – смещения кромок

Наиболее характерные дефекты подготовки и сборки:

- неправильный угол скоса кромок;

- неправильная величина притупления;

- непостоянство зазора между свариваемыми кромками;

- несовпадение стыкуемых плоскостей кромок.

Разделка кромок выполняется при толщине металла более 3 мм, поскольку отсутствие разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла. Несоблюдение угла скоса кромок может привести к нарушению геометрии шва – завышенной или заниженной ширине и выпуклости шва, при малом угле скоса кромок возможно появление непровара в корне шва, при большом – перегрева и пережога метала шва и ЗТВ.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Непостоянство зазора между свариваемыми кромками приводит к появлению прожогов или непроваров при сварке.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления или его неправильная величина способствует образованию прожогов или непроваров при сварке.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок. Смещение кромок регламентируется ГОСТами, нормативной документацией или техническими условиями на изготовление изделий.

Причинами дефектов подготовки и сборки могут быть неисправности станков для механической обработки или газорезательных машин, приспособлений для сборки, низкое качество исходных материалов, ошибки в чертежах, низкая культура производства, низкая квалификация персонала.

Дефекты подготовки и сборки часто приводят к появлению сварочных дефектов, поэтому подготовку изделий к сварке необходимо особо тщательно контролировать.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

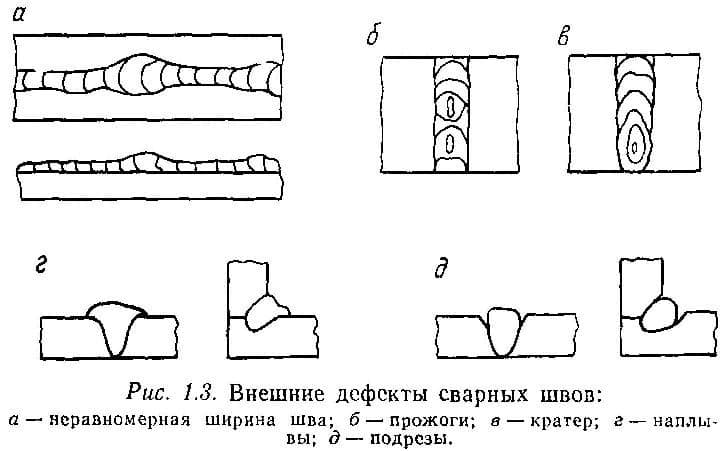

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

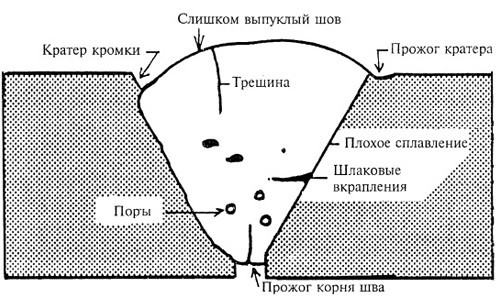

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

Трещины появляются из-за несоблюдения температурного режима

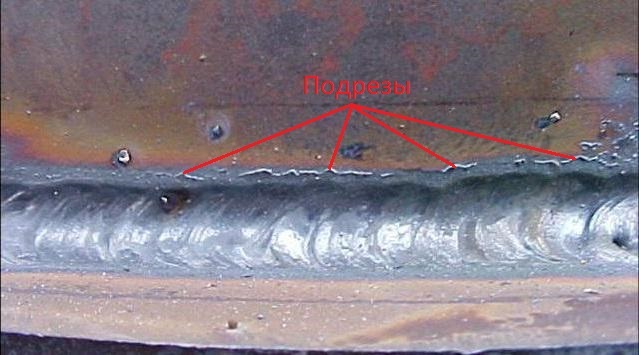

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

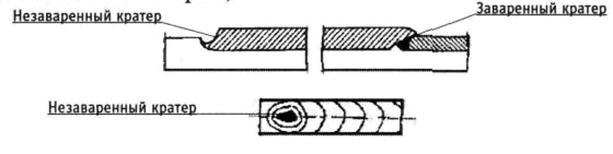

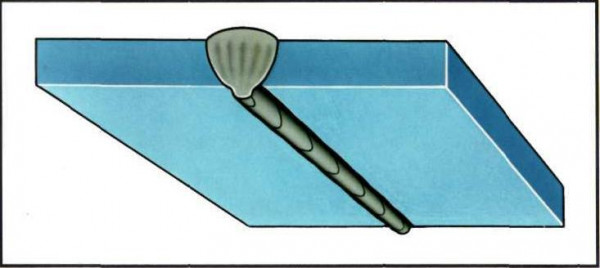

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

При обнаружении кратера необходимо зачистить и заварить повторно

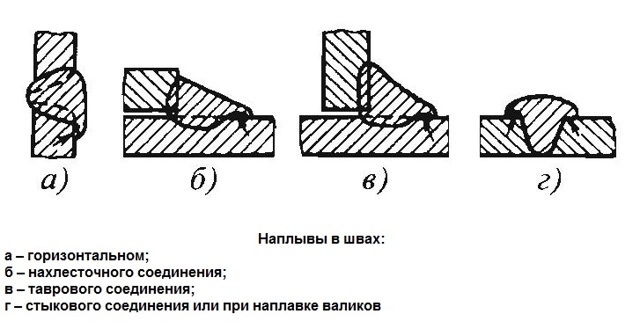

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Импульсная сварка: режимы, схема, устройство

Внутренние дефекты

Разновидности сварных соединений.

К внутренним дефектам сварки причисляют:

- Холодные трещины.

Появляются исключительно после остывания и затвердевания сварного соединения вследствие его несоответствия действующим нагрузкам. - Горячие трещины.

Проявляются в момент нахождения металла сварного соединения в состоянии между температурой плавления и отвердевания ввиду применения низкокачественной присадки, неверной технологии заварки кратера, из-за резкой остановки сварочного процесса, вследствие прожогов при сварке. Такие дефекты могут иметь несколько типов расположения: вдоль и поперек соединения металлических деталей. - Поры.

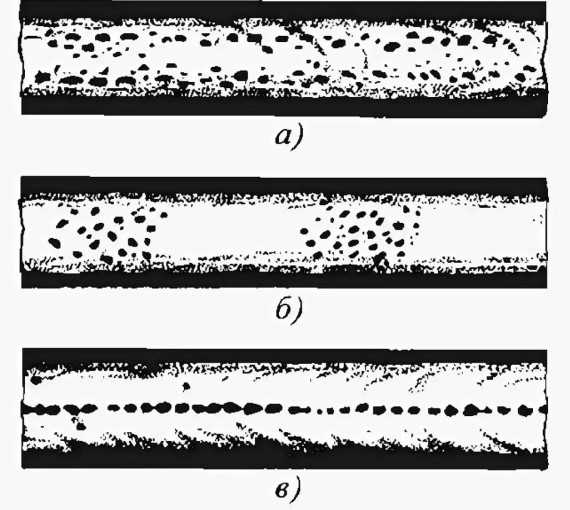

Могут возникнуть при любой технологии сварки из-за наличия загрязнений на поверхности соединяемых деталей, неважной защиты сварной ванны потоком газа, маслом, краской, сварки несовместимых сплавов, ржавчины и окисления металла. Поры различаются по размерам и, зачастую, имеют хаотичное распределение по сварному шву: располагаются как внутри соединения, так и на его поверхности.

Устранение выявленных дефектов сварочных швов, незаметных глазу, необходимо осуществлять после определения основных причин, спровоцировавших появление дефекта, вне зависимости от того факта, осуществлялась технология лазерной сварки или применялся иной вид выполнения сварочных операций.

Это позволит подобрать наиболее эффективный метод борьбы с проблемой и не допустить таких ошибок в будущем.

Сквозные дефекты

Этот вид брака подразумевают наличие пор, проходящих через всю толщину сварки, также обнаруживаются визуально. Преимущественно возникают при ведении сквозной сварки. При данном виде дефекта возможно появление прожогов и трещин.

Прожог возникает от применения большого тока и медленной сварки. Причина – чрезмерная открытость зазора у кромок, неплотное прилегание подкладок, вследствие чего происходит утечка сварочной ванны. Проверка шва на наличие брака проводится визуально, при его превышении допустимой нормы, требуется зачистка и переварка сварки.

Дефекты микроструктуры

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Распространенные дефекты

Любой опытный сварщик скажет вам, что существуют многочисленные виды дефектов сварных швов. Их можно разделить на две категории — наружные и внутренние. Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

В рамках этой статьи мы не будем перечислять все возможные дефекты, а расскажем только о самых распространенных. Итак, ниже наша краткая классификация дефектов сварных швов.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Мнение экспертаБагров Виктор СергеевичСварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.Образование кратера – результат неумелых действий сварщика.

Линейное смещение

Другое название — депланация. Обозначение 507. Заключается в наличие смещения в плоскостях параллельных, но находящихся на разных уровнях.

Применение на конструкциях ответственного значения линейное смещение недопустимо.

Нарушение формы шва

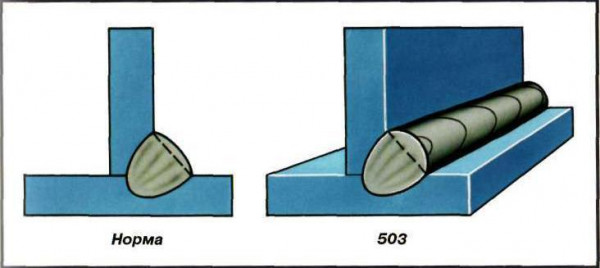

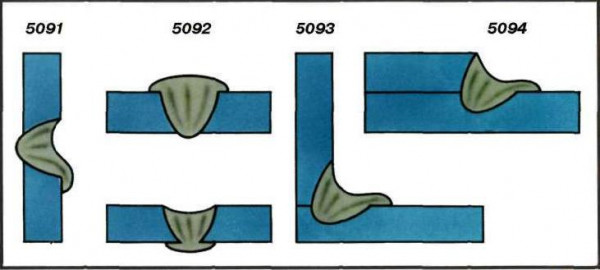

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

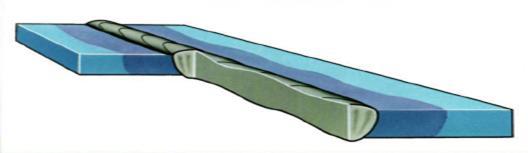

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

-

Поперечная усадка

-

Продольная усадка

-

Угловое смещение

-

Угловое смещение

-

Искажение формы

Превышение проплава

К внешнему признаку при визуальном контроле относится чересчур большая выпуклость на корне шва.

Наиболее вероятная причина — плохая подготовка кромок к сварке, а также наличие разного химического состава свариваемых материалов.

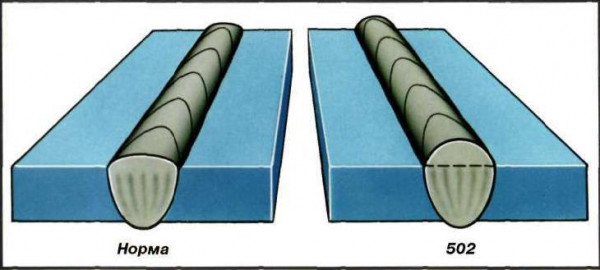

Превышение выпуклости

Бывает в стоковых и угловых швах. У стокового шва обозначение 502, а у углового — 503.

Дефект представляет собой чересчур большое количество наплавки. На ответственных конструкциях дефект недопустим. Причинами появления служат: низкая скорость, неправильно выбранный режим, недостаточная предварительная подготовка, неудобное расположение шва. Превышающую нормы выпуклость удаляют методом шлифования.

Несплавления

Дефект сварного соединения возникает из-за неправильного выбора скоса кромки, недостаточной зачистке краев, неоднородности металла, установке неверного режима работы. Дуга в таких случаях не расплавляет материал, не формирует шов.

Непровар

Непровар в сварном шве — один из самых часто встречающихся дефектов у новичков. Представляет собой небольшой участок с недостаточно проваренным металлом. Основные причины образования непроваров — слишком длинная сварочная дуга, недостаточная сила тока или обе ошибки одновременно.

У новичков непровары образуются в том случае, если была выполнена неправильная разделка кромок или если сварка велась слишком быстро. Как не трудно догадаться, чтобы предотвратить непровар сварного шва нужно подобрать оптимальный режим сварки, варить не слишком быстро и на короткой дуге.

Отсутствие симметрии углового шва

Такой вариант признается дефектом, если разница между катетами имеет значительную величину. Характерен для сварки металлов, обладающих разной теплопроводностью. Неудобное положение при сварке также может спровоцировать появление асимметрии. Допускается для неответственных конструкций. Чтобы выровнять катеты на меньшем из них делают подварку.

Кратер

Кратер — это воронка небольшого размера, расположенная прямо на валике шва. Чаще всего в самом его конце. Образуется из-за резкого обрыва дуги. Ведите дугу плавно и оканчивайте сварку постепенно. Если на вашем сварочном аппарате есть специальный режим предотвращения образования кратеров, то включите его.

Неполное заполнение разделки кромок

Неполное заполнение разделки кромок (511) — продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке

Неполное заполнение разделки кромок возникает при неправильно выбранных режимов сварки (силы сварочного тока, скорости сварки), а также при неправильном выборе разделки кромок. Устранить данный дефект можно после зачистки и заварки дефектного места.

Натек

Название этого сварочного дефекта достаточно красноречиво и в особых объяснениях не нуждается. Существует градация в зависимости от пространственного положения: горизонтальном, вертикальном, нижнем, потолочном. А также натек, находящий в углу шва и в соединении нахлестом.

Наиболее часто ему подвержены горизонтальные швы на вертикальной поверхности.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Вогнутость корня шва

Вогнутость корня шва (515) — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

Поверхностные задиры

Поверхностные задиры (603) — повреждение поверхности, вызванное удалением временно приваренного приспособления

Вышеуказанные дефекты 6 группы достаточно легко исправимы необходимо просто удалить шлифованием данные места до «здорового» металла.

Утонение металла

Утонение металла (606) — уменьшение толщины металла до значения менее допустимого при механической обработке

Если вы перестарались с удалением дефектов и неожиданно обнаружили утонение металла, сильно не расстраивайтесь — просто выполните наплавку в данном месте с последующей механической обработкой.

Брызги металла

Брызги металла (602) — капли наплавленного или присадочного металла, образовавшиеся во время сварки и прилипшие к поверхности затвердевшего металла сварного шва или околошовной зоны основного металла.

Да, да, да брызги металла тоже является дефектом (особенно в это трудно вериться начинающим сварщикам). Брызги на сваренном металле не только портят внешний (товарный) вид шва, но и являются очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

Вольфрамовые брызги (6021) — частицы вольфрама, выброшенные из расплавленной зоны электрода на поверхность основного металла или затвердевшего металла сварного шва

Случайная дуга

Случайная дуга (601) — местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного горения дуги.

Случайная дуга особенно опасна для нержавеющих сталей т.к. может быть причиной начала коррозии. При сварке закаливающихся сталей случайная дуга может стать причиной образования трещин.

Методы выявления дефектов

Для выявления дефектов сварного шва применяются разные методы:

- замеры стыков и визуальный осмотр;

- проверка соединений на герметичность;

- поиск дефекта с использованием специальных приборов;

- лабораторные испытания образцов на прочность.

Визуальное определение качества сварного шва выполняется только после тщательной очистки его поверхности от шлака, устранения разных загрязнений и застывших брызг металла. Проверяются размеры, форма, наличие дефектов – прожогов, свищей, трещин, кратеров и прочих изъянов.

Благодаря испытаниям на герметичность удается определить наличие или отсутствие дефектов трубопроводов – пор, трещин, непроваров. На герметичность конструкции проверяются такими способами:

- обдувание воздухом;

- наполнение водой под давлением;

- обработка керосином.

При обнаружении дефекта требуется дополнительная обработка с целью его устранения.

Как обнаружить сварные дефекты?

Обнаружить дефект сварного соединения можно следующими способами:

- визуальный осмотр осуществляется при помощи увеличительного прибора и позволяет обнаружить даже крохотные дефекты точечной сварки;

- дефектоскопия сварных швов – метод диагностирования качества сварного шва, основанный на склонности специального материала менять свой цвет в момент, когда он соприкасается с текучим материалом, к примеру, с керосином;

- магнитный метод – выполнение измерений искажения магнитных волн;

- УЗК – проверка ультразвуком предполагает использование специальных ультразвуковых дефектоскопов, способных измерить степень отражения звуковых волн;

- радиационный метод осуществляется путем просвечивания сварного шва рентгеном, получением снимка, описывающего все детали проблемного участка.

Наплывы на внутренней и внешней стороне сварного шва.

Цветная дефектоскопия и ультразвуковой контроль сварных соединений считаются наиболее эффективными методами выявления дефектных сварных соединений, но осуществить их в бытовых условиях практически невозможно.

Критичность дефектов

Помимо того, что надо знать дефекты сварных соединений и причины их возникновения, необходимо быть в курсе того, какое влияние они оказывают в дальнейшем на всю конструкцию при ее эксплуатации. Полная классификация дефектов сварных соединений содержит сведения об их критичности. Под этим словом понимается, допустимо ли применение конструкции с обнаруженным дефектом для эксплуатации, необходимо ли предварительное исправление или эксплуатация невозможна в принципе.

Многое зависит от условий, в которых будет использоваться конструкция. Так, например, один и тот же дефект не окажет особого влияния, если изделие будет находиться в помещение, и приведет к разрушению при эксплуатации на улице во время неблагоприятных погодных условиях. Поэтому вопрос, заданный в форме «допускаются ли подрезы сварных швов», будет некорректным. Необходимо точно указать, где планируется использовать конструкцию с таким дефектом.

Допустимые дефекты сварных соединений, как правило, предполагают их исправление. Разработаны многочисленные способы их устранения. Недопустимые дефекты сварных соединений исправлению не подлежат. Часто в требованиях упоминается «ответственность». Это означает, что конкретный дефект не может применяться только в ответственных конструкциях, в других его использование возможно.

По значимости виды дефектов сварных разделяются на:

- критические;

- значительные;

- малозначительные.

Это разделение, в частности, оказывает влияние на выбор метода контроля. Для малозначительных дефектов применять дорогое оборудование нецелесообразно. Зато затраты на критические будет экономически оправданы. Имеет значение и квалификация контролера. Начинающим следует поручить исследование незначительных изъянов.

Дефекты при сварке будут влиять на работоспособность всей конструкции. Поэтому при решении вопроса о годности сварного шва необходимо учесть все факторы, влияющие на допустимость его применения. Во внимание принимаются напряжения, которые возникнут в конструкции, физические характеристики материалов, условия эксплуатации, функции изделия. Основные дефекты сварных швов, признанные допустимыми, подлежат измерению, чтобы правильно выбрать оборудование и режимы на нем.

Допустимые и недопустимые дефекты в сварных швах

Дефекты, появившиеся при сварке, в той или иной степени, влияют на работоспособность сварного соединения. И принимая решение о пригодности, или непригодности данного сварного соединения, учитывают все факторы, которые могут повлиять на допустимость или недопустимость дефекта в сварном шве. При этом принимают во внимание такие обстоятельства, как:

Геометрия и габариты сварной конструкции, в целом, и дефектного сварного соединения, в частности.

Напряжения, возникающие в конструкции. При этом, учитывают не только действие максимальных распределённых нагрузок, но и действие остаточных напряжений при сварке.

Вид сварного дефекта. А также его величина и место его возникновения.

Механические свойства сварного соединения. Это предел прочности, текучесть, ударная вязкость, пластичность, сопротивляемость коррозии, сопротивление усталостному разрушению и т.д.

Условия, при которых изделие эксплуатируется. В основном, это характер окружающей среды.

Функции, которые должно выполнять изделие. Существует даже такой термин: «пригодность для данной цели». Т.е. один и тот же дефект в сварном шве может быть допустим для выполнения одной задачи, и недопустим для выполнения другой.

Для принятия решения о допустимости дефектов того, или иного типа и величины, необходимо, чтобы измерительная способность прибора для контроля дефектов была выше, чем допустимая величина дефекта. Т.е., если в сварном шве допускаются дефекты, величиной не более 2мм, то нельзя использовать для контроля этого шва прибор, с измерительной способностью 5мм.

Для того, чтобы определить максимальную величину допустимого дефекта, необходимо иметь ввиду, что дефекты сварных швов увеличивают, главным образом, способность стали к усталостному и хрупкому разрушению.

Для разрушений такого вида, наибольшую опасность представляют плоскостные дефекты (микротрещины, макротрещины, непровары). В случае их выявления, нужно обратить внимание не только на максимальные размеры отдельно взятых дефектов, но и на их взаимное расположение и на их количество.

Опасность плоскостных дефектов заключается в том, что они являются концентраторами высоких напряжений из-за отсутствия радиуса закругления у трещин. Пространственные дефекты, такие, как поры, газовые пузыри или какие-либо включения имеют какой-либо радиус закругления, поэтому, представляют собой меньшую опасность, даже при большем количестве.

При маленьком закруглении у основания трещины, для того, чтобы оценить действующие в ней напряжения, применяют коэффициент интенсивности напряжений К1, позволяющий оценить механику разрушения. Коэффициент интенсивности напряжений возможно определить в том случае, если напряжение, необходимое для разрушения, меньше предела текучести материала. Определяется он по формуле:

где а – величина (высота) наружного дефекта, или половина величины внутреннего дефекта; б m – напряжение при растяжении; б в – напряжение при изгибе; Мm и Мв – коэффициенты, величина которых определяется отношением величины дефекта к толщине детали и расположением дефекта; Q – коэффициент, зависящий от формы дефекта.

Для сварных соединений, не подвергаемых отжигу после сварки, с целью уменьшения внутренних напряжений, для оценки допустимости сварных дефектов необходимо использовать расчёт критического раскрытия трещины (COD). Вычисление коэффициента К1, или нахождение величины критического раскрытия, даёт возможность с высокой точностью определить величину возможного допустимого дефекта сварного шва.

Сварка относится к числу основных процессов большинства машиностроительных производств. Кроме того, сварка часто применяется в быту для соединения металлических конструкций, поскольку имеет преимущества перед другими способами.

К плюсам метода стоит отнести:

- Обеспечивает лучшую герметичность при соединении трубопроводов, чем резьбовые соединения.

- Снижает материальные затраты на закупку метизов при изготовлении оград, лестниц и прочих металлических конструкций.

- Органично смотрится в составе сборных металлических изделий, поскольку качественно выполненный сварной шов всегда аккуратен. За счет этого сварка широко применяется при производстве высокохудожественных металлических конструкций, в том числе для соединения элементов, выполненных с помощью художественной ковки.

Но сварные швы не всегда бывают выполнены качественно. Это становится особенно заметно, если в сварке одного изделия вместе принимали участие мастер с большим производственным опытом и новичок. Профессионально выполненный шов при визуальном осмотре никогда не вызовет вопросов, в отличие от свисающих наплывов или непроваренных участков шва, сделанного новичком. А ведь это только внешняя картина. Важно и то, в каком состоянии находится металл внутри. От этого очень сильно зависит прочность сварного соединения и другие характеристики.

Читать также: Чем завести машину с севшим аккумулятором

Рассмотрим дефекты, которые могут возникать в сварных швах, причины их возникновения, способы недопущения их появления, а также варианты устранения.

Все дефекты сварного шва подлежат обязательному устранению!

При удалении дефектных мест целесообразно соблюдать определенные условия:

- длина удаляемого участка должна быть равна длине дефектного места плюс 10-20 мм с каждой стороны

- ширина разделки выборки должна быть такой, чтобы ширина шва после заварки не превышала его двойной ширины до заварки

- форма и размеры подготовленных под заварку выборок должны обеспечивать возможность надежного провара в любом месте

- поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев

- при заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла

- после заварки участок необходимо зачистить до полного удаления раковин и рыхлости в кратере, выполнить на нем плавные переходы к основному металлу.

Дефекты, выходящие на поверхность сварного соединения, выявляются при внешнем осмотре, который является обязательным для всех сварных конструкций. Для выявления дефектов внутри сварных швов обычно используют радиографический и ультразвуковой контроль.

Методы контроля сварных соединений

Само собой разумеется, что любые дефекты сварного соединения увеличивают риск разрушения конструкции. Чтобы такую вероятность свести к минимуму, следует внимательно проверять качество сварных соединений. Весь процесс выполняется поэтапно:

- предварительный. Проверяется качество металла и расходных материалов;

- контроль в процессе выполнения сварочных работ. Постоянно проверяется режим сварки, работа оборудования, осматриваются и измеряются швы. В случаях, когда обнаруживаются отклонения от стандартов, дефекты сразу исправляются;

- прием готовой конструкции. Визуальным осмотром определяется наличие внешних изъянов. При необходимости проводятся лабораторные и испытательные проверки.

Применяемые сегодня методы контроля делятся на две группы – неразрушающие и разрушающие. Для выявления дефектов готовых конструкций применяются, как правило, неразрушающие методы контроля:

- визуальный осмотр;

- проверка ультразвуком (дефектоскопия);

- контроль при помощи магнитного поля;

- дефектоскопия цветная;

- дефектоскопия радиационная;

- дефектоскопия капиллярная;

- контроль на проницаемость;

- другие методы.

Разрушающий контроль используется в отношении отобранных для этого образцов. Он позволяет установить параметры прочности сварного шва и зоны термического влияния. В контроле задействованы химические, механические и металлографические методы проверки.

Визуально-измерительный контроль

Визуально-измерительный контроль (ВИК) — это самый простой и самый старый способ оценки качества сварного соединения. Из названия понятно, что в ходе этого контроля используется визуальное наблюдение и измерительные приборы. Под визуальным наблюдением подразумевается простой осмотр шва невооруженным глазом или с помощью лупы. В отдельных случаях используют микроскопы. А в качестве измерительных инструментов чаще всего применяют обычные линейки. Это самый доступный и недорогой метод контроля, поскольку инструменты стоят недорого и такому контролю можно обучить самого сварщика, выполняющего работу. Предприятию даже не нужно нанимать отдельных специалистов для проведения этого контроля.

Сейчас в магазинах продаются специальные наборы со всеми необходимыми инструментами и даже подробно инструкцией, как проводить контроль. Вам достаточно один раз прочесть брошюру, все запомнить и вы уже можете провести такой контроль самостоятельно. Но, несмотря на все плюсы, есть у ВИК большой недостаток — значительное влияние человеческого фактора на результат контроля. Вся ответственность ложится на плечи человека. И если он в силу объективных или субъективных причин не сможет выполнить контроль качественно, то есть вероятность брака.

Радиационный контроль

Радиационный контроль (его также называют радиографическим) — очень интересный метод контроля, который основан на применение рентгеновских лучей. Да, как при рентген-диагностике в поликлинике. Деталь повещается в специальный аппарат (или аппарат устанавливается на деталь), затем сквозь металл пропускают рентгеновское излучение и на выходе получают снимок, на котором видны все дефекты сварки. Эта технология наверняка известна вам давно.

Нетрудно догадаться, что подобная диагностика крайне эффективна. На снимке видны малейшие дефекты, которые невозможно обнаружить любым другим способом. Особенно, если снимок выполняется с применением компьютера, на котором потом можно детально рассмотреть все изъяны сварки. Но при работе с рентгенографом необходимо соблюдать повышенную технику безопасности. Частицы радиации могут заражать воздух, из-за чего он становится токопроводимым. А о возможном вреде для здоровья и говорить не приходится. Так что к выполнению радиационного контроля должны быть допущены только хорошо обученные сотрудники.

Ультразвуковой контроль

Ультразвуковая дефектоскопия сварных швов (он же ультразвуковой контроль качества или просто УЗК сварных швов) — метод контроля, который во многом схож с выше описанным радиационным. Только вот вместо рентгеновских лучей здесь используются ультразвуковые волны. Для фиксации результата используется ультразвуковой дефектоскоп для контроля сварных соединений.

Суть его работы проста. На поверхность шва посылаются ультразвуковые волны, которые проходят сквозь металл. Проходят не полностью, часть лучей отражается и возвращается обратно. Если у шва есть какой-либо дефект, то отразившиеся и вернувшиеся назад волны будут ослаблены и искажены. Проще говоря, они будут отличаться от тех, что были пущены вначале проведения контроля. Все эти изменения как раз и фиксирует дефектоскоп.

Ультразвуковой контроль используется очень часто. Для его проведения можно установить большой стационарный дефектоскоп в отдельном кабинете, а можно приобрести компактную модель для выездной диагностики. И эта компактная модель сможет дать вполне объективный результата. С помощью дефектоскопа можно не только узнать местонахождение дефекта, но и его размеры. Но нужно учитывать, что дефектоскопы стоят дорого и для работы с ними нужно дополнительно обучать персонал. Или искать специалиста «на стороне».

Способы устранения дефектов

Зачастую выявленные дефекты сварочных швов не подлежат устранению и ведут к браковке изделия. Разумеется, никто не будет выбрасывать секцию ограды с наплывами, но для ответственных деталей контроль всегда необходим жесткий.

Некоторые дефекты вполне можно устранить:

- Наплывы удаляют механическим путем с применением абразивного инструмента.

- Крупные трещины подлежат заварке. Место появления трещины засверливается и зачищается с помощью абразива.

- Мелкие трещины и непровары ликвидировать сложнее. Обычно требуется полное разрушение выполненного шва, новая тщательная зачистка и повторная сварка.

- Подрезы устраняют наваркой тонких слоев металла.

- Перегрев возможно устранить при определенных режимах термической обработки.

После устранения всех недостатков деталь подлежит повторному, еще более тщательному контролю, который позволит удостовериться, что дефекты отсутствуют. В случае повторного обнаружения недостатков допускается произвести дополнительные исправления. Однако повторять такие процедуры можно не более трех раз, иначе высока вероятность резкого снижения механических свойств материала.

Зачастую трудно выполнить сварку совсем без дефектов. Однако постоянная практика и неукоснительное соблюдение технологии позволят свести их количество к минимуму. А знание теоретической базы поможет правильного организовать технологический процесс с целью получения изделий высокого качества.

Исправление брака

Любые сварные дефекты требуют своевременного устранения.

Выбор способа зависит от типа изъяна:

- Несоответствие параметров шва норме. Устраняется путем срезания излишков металла, шлифовки, подваривания узких участков.

- Подрезы. Устраняются путем зачистки проблемного места. После этого выполняют подварку, обеспечивающую требуемую прочность.

- Поры, имеющие вид газовых пузырьков. Для устранения требуется зачистка, повторное сваривание проблемных участков.

- Свищи, представляющие собой воронкообразные впадины. Удаляются рубкой, чисткой, подваркой.

- Непровары. Удаляются вырубкой, зачисткой, повторным свариванием.

- Наплывы. Устраняются механическим способом. После подрубки проблемные участки подваривают.

- Посторонние включения. Удаляются из сварного соединения, которое затем зачищается и укрепляется.

Для предупреждения разрывов, трещин, подрезов и иных недостатков требуются соблюдение технологии сварки, правильный выбор режима работы оборудования.

Заключение по теме

Дефекты сварных соединений влияют на качество стыка между элементами собираемой конструкции, а значит, и на всю конструкцию в целом. Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.

- https://extxe.com/1060/defekty-svarnyh-soedinenij/

- https://intehstroy-spb.ru/spravochnik/defekty-svarnyh-shvov-i-prichiny-ih-vozniknoveniya.html

- https://plazmen.ru/svarnye-shvy-defekty-i-ix-ustranenie/

- https://fgpip.ru/pravila-i-bezopasnost/vidy-defektov-pri-svarke.html

- https://nzmetallspb.ru/stanki/defekty-svarnyh-shvov-vidy-metody-obnaruzheniya-i-kontrolya-prichiny.html

- https://svarkalegko.com/tehonology/defekty-svarnyh-shvov.html

- https://svarkaed.ru/svarka/shvy-i-soedineniya/defekty-svarnyh-shvov-i-metody-ih-kontrolya.html

- https://spark-welding.ru/raboty-i-obrabotka/sposoby-ustraneniya-defektov-svarnyh-shvov.html

- https://PromkomRostov.ru/svarka/svishch-v-svarnom-shve.html

- https://svarkoy.ru/teoriya/defekty-svarnyx-shvov.html

- https://osvarka.com/shvy-i-soedineniya/defekty-svarnykh-soedineniy

- https://electrod-svel.ru/tehnika-svarki/defekty-svarnyh-soedineniy.html

- https://svarkaved.ru/tekhnologii/shvy-i-soedineniya/kakimi-byvayut-defekty-svarnyh-shvov

- https://weldering.com/defekty-svarnyh-soedineniy

- https://tutsvarka.ru/vidy/defekty-svarnyh-shvov