Что такое “Шесть сигм””

“Шесть сигм” – это подход к совершенствованию бизнеса, который стремится найти и исключить причины ошибок или дефектов в бизнес-процессах путем сосредоточения на тех выходных параметрах, какие оказываются критически важными для потребителя …” Шесть сигм” – это стратегический подход, который работает для всех процессов, продуктов и отраслей”. Этот подход был впервые развит компанией “Моторола”, чья зарегистрированная торговая марка и отражена в данном названии. За последнее время этому подходу уделяется все большее внимание, что, в первую очередь,вызвано, по-видимому, внушительными экономическими достижениями тех компаний, что заявляют о своей приверженности данному направлению.

Также помогает усовершенствовать бизнес внедрение KPI. Мировая практика демонстрирует, что внедрение KPI повышает прибыль фирмы от 10% до 30%.

В частности, в указанных выше публикациях приводятся следующие цифры. Компания “Элайд Сигнал” (Allied Signal) сообщила об экономическом эффекте в 800 миллионов долларов, полученном между 1995-1997 годами за счет осуществления инициативы совершенствования под знаком “шести сигм”. Компания “Дженерал Электрик” (GE) в третьем квартале 1997 года сообщила об увеличении прибыли с 13,8 до 14,5%, что принесло ей 600 миллионов долларов, “извлеченных благодаря инициативе “шесть сигм” в сфере качества”. В краткой информации для акционеров по итогам 1999 года указано, что инициатива “шесть сигм” в 1999 году принесла компании более двух миллиардов долларов прибыли. Вот как определяет концепцию “шесть сигм” фирма “Дженерал Электрик” в своем кратком глоссарии: “Шесть сигм” – это видение (мечта, vision) качества, равного всего лишь 3,4 дефекта на миллион возможностей для любой продукции или услуги. Стремление к совершенству.”

Что такое “шесть сигм” со статистической точки зрения”

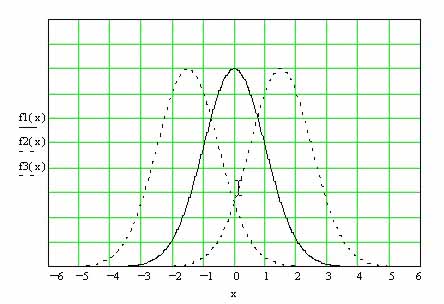

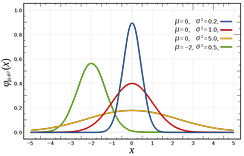

Речь идет о том, что цель компании – осуществление всех процессов так, чтобы для любых параметров любого процесса индекс воспроизводимости Cp был равен 2,0 (или больше). На рис. 1 этому условию отвечает центральная кривая, для которой Cp равно 2,0, если верхняя и нижняя границы допуска находятся на расстоянии +6s от центра этой кривой (это как раз то определение, с которого мы начали обсуждение). Одновременно известно, что концепция шести сигм основана на том, что удовлетворяющие данному критерию процессы производят не более 3,4 дефектов на миллион изделий. Строго говоря, эти две цифры не соответствуют друг другу, т.к. значению Cp, равному 2,0, отвечает уровень дефектности 2ppB , т.е. 2 дефекта на миллиард изделий. Это несоответствие объясняется очень просто: в рамках концепции “шесть сигм” принимается, что центр распределения может смещаться в пределах полутора сигм (см. и рис.1) в ту или иную сторону. В представлены вычисления, показывающие, как “шесть сигм” превращаются в 3,4 дефекта на миллион изделий. Величина 1,5 сигм взята из следующих соображений. Дело в том, что как только, например, автомобильные поставщики начали ежеквартально собирать данные о воспроизводимости процессов, выяснилось, что настройка процессов “гуляет” в весьма заметных пределах. Зная это,”Моторола” с самого начала поставила своей целью добиться такого уровня вариабельности процессов, чтобы даже при неконтролируемом смещении центра настройки значение индекса Cpk было не хуже, чем 1,5. Компания “Дженерал Электрик” сформулировала основную идею этого подхода так: “Наши потребители чувствительны к разбросу, а не к среднему значению”.

Характерной особенностью концепции “шесть сигм” оказалась её тесная связь с финансовыми результатами работы компании. В рамках данной концепции принята следующая классификация организаций по критерию воспроизводимости (Табл.1 из с некоторыми изменениями в названиях столбцов):

Таблица 1

| Влияние воспроизводимости процессов на конкурентоспособность организаций | |||

| Расстояние между центром распределения и границей допуска | Число дефектов на миллион | Стоимость низкого качества | Уровень конкуренто-способности |

| 6 сигм | 3,4 | < 10% от ОП | Мировой класс |

| 5 сигм | 233 | 10-15% от ОП | |

| 4 сигмы | 6210 | 15-20% от ОП | Средняя по отрасли |

| 3 сигмы | 66807 | 20-30% от ОП | |

| 2 сигмы | 308537 | 30-40% от ОП | Неконкурентоспособна |

| 1 сигма | 690000 | ||

| Примечание: ОП – объем продаж | |||

К цифрам в этой таблице не стоит относиться слишком строго. Дело в том, что определения, на основе которых получаются эти цифры, относятся к операциональным определениям, как любил выражаться Э. Деминг, а не к строгим статистическим определениям. Со статистической точки зрения здесь речь идёт о поведении <хвостов> распределений случайной величины (см., например, работу).

Рис. 1.

С чем связано название метода

Теория Шести Сигм опирается на шесть пунктов, от которых зависит эффективность бизнес-процессов.

1) Проявление интереса к клиенту. Это отображается в постоянном мониторинге и анализе потребностей покупателей.

2) Управление на основе проверенных данных и фактов, а не на основе предположений, которые могут случиться с определенной вероятностью.

3) Ориентация на производственный процесс. Постоянное управление процессом, совершенствование, улучшение процесса. Весь цикл производства можно разбить на отдельные процессы и управлять ими – это базируется на основе процессного подхода к управлению.

4) Проактивное управление (на опережение). Руководители не ждут, что может случиться, а предупреждают возможные изменения.

5) Открытость к сотрудничеству, прозрачность производства как для клиентов, так и для поставщиков.

6) Постоянное совершенствование. Любой процесс улучшения качества связан с постоянным совершенствованием, и снисходительное отношение к неудачам – преодолевать и извлекать из них уроки.

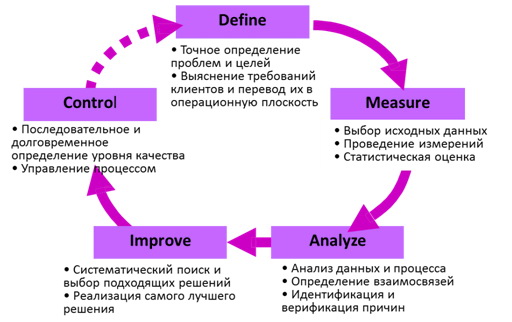

Для реализации метода «Шесть сигм» Motorola предложила систематический образ действий под названием DMAIC (англ. define, measure, analyze, improve, control), который состоит из пяти шагов:

- Define – определение целей проекта и запросов потребителей (внутренних и внешних);

- Measure – измерение процесса, чтобы определить текущее выполнение;

- Analyze – анализ дефектов, определение коренных причин дефектов;

- Improve – улучшение процесса через сокращение дефектов;

- Control – контроль дальнейшего протекания процесса.

Концепция 6 сигм

Методология Шесть сигм рассматривает все дефекты, недостатки и ограничения в общем, не фокусируясь на чём-то одном (как это делает теория ограничений). В соответствие с ней, важно снизить общее число дефектов на всех этапах работы и возможность их появления в будущем.

В проекте, работающем по принципам 6 сигм важны цифры и точные показатели, а любое решение проходит тщательную проверку — нельзя ничего делать, основываясь на неточной информации. А ещё сотрудники в таком проекте выстраиваются в иерархию по цвету «пояса». Но об этом чуть позже.

Сначала разберём, что такое сигма. Это слово пришло из теории вероятности, где обозначает знак погрешности или отклонения от нормального значения.

Если говорить о процессах, а точнее об их параметрах качества, то с помощью отклонения (сигмы) и среднего значения можно оценить долю дефектов в них. Для этого нужно установить верхнюю и нижнюю границу допуска, и смотреть, сколько сигм укладывается между средним значением и любой из границ. Если уложится 6 сигм, количество дефектных результатов на выходе из процесса будет на уровне погрешности — 3,4 на 1 млн.

Идея методологии Шесть сигм в том, чтобы различными способами снизить стандартное отклонение (сигма) в поле допуска. Больше поле допуска — больше качественных результатов на выходе из процесса. Больше значение сигма — меньше качественных результатов.

Почему, собственно «6 сигм», а не, скажем, 3 или 5?

Название происходит от статистического понятия среднеквадратичного отклонения, обозначаемого греческой буквой ?. Зрелость производственного процесса в этой концепции описывается как ?-рейтинг отклонений, или процентом бездефектной продукции на выходе, так, процесс управления качеством 6? на выходе даёт 99,99966 % выходов без дефектов, или не более 3,4 дефектных выходов на 1 млн операций. Motorola установила в качестве цели достижение показателя качества 6? для всех производственных процессов, и именно этот уровень и дал наименование концепции.

На этом можно было бы завершить нашу статью. Но нет, по-моему, по-прежнему мало что понятно, верно?

История возникновения

Six Sigma придумал инженер компании Motorola в 1980-х годах, когда производственного брака стало слишком много, и с этим нужно было что-то делать. Методологию использовали, чтобы пофиксить внутренние проблемы и минимизировать количество дефектных результатов.

Позже её переняли другие компании. В 1990-х годах Джек Уэлч из General Electric сделал Шесть сигм одной из ключевых стратегий работы компании. Методологию начали использовать не только для уменьшения брака, но и для поиска любых недостатков на всех этапах работы и сокращения вероятности их возникновения.

Принципы 6 сигм

- Ценность для потребителя. Управляя процессами, важно прислушиваться к мнению клиента и устранять любые недостатки продукта. Что не несёт ценности для него — бесполезно.

- Мотивированность команды. Сотрудники должны быть вовлечены в процесс и нацелены на достижение результатов. Чтобы проект был для них привлекательным, учитывай их мнение и не закрывай глаза на недовольство. Выше вовлечённость команды — лучше качество продукта.

- Устранение неэффективных процессов. Нужно оценивать качество продукта со стороны клиента — так можно заметить неэффективные процессы, на которые не стоит тратить ресурсы. Их нужно устранять, менять или упрощать. Главное — удовлетворение потребностей конечного потребителя.

- Постановка измеримых целей и показателей процессов. Важны только точные данные. Все цели и ожидаемые результаты должны быть измеримы, чтобы можно было собирать данные, анализировать их и вносить улучшения.

- Принятие решений на основе точных данных. Принимая любое решение по проекту, оперируй фактами, а не предположениями и догадками.

Исходный базис методологии

Действительно, при поверхностном рассмотрении «Шести сигм» в сознании автоматически всплывают связки «оптимизация бизнес-процессов» и «постановка системы качества». И это вполне обоснованная логическая модель восприятия предметной области концепции. Эта методика в англоязычной среде именуется «Six Sigma» или сокращенно «6σ». Среди множества определений наиболее адекватным представляется следующее. «Шесть сигм» – многоплановая система настройки процессов бизнеса, обеспечивающая существенное снижение потерь, себестоимости и дефектов продукта деятельности в направлениях:

- экономного использования ресурсов;

- сокращения нерезультативных расходов;

- управления качеством основных и вспомогательных БП;

- оптимизации времени деловых циклов.

Согласитесь, что представлено весьма емкое определение. Оно охватывает целые пласты управленческой науки и практики, при этом претендует на значимость «тектонических сдвигов» во внутреннем обустройстве компании стратегического уровня. В нашей беседе важно понять и акцентировать внимание на том, какое место в современной действительности занимают 6σ.

Предваряя выводы, сразу замечу, что «Шесть сигм» – это далеко не просто метод, хотя его называют и так. Гораздо точнее и полно данная концепция подлежит рассмотрению с точки зрения принадлежности к целостной системе управления.

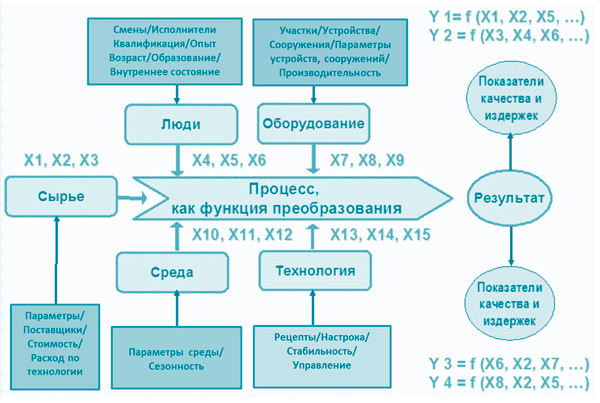

Мы знаем из теории, что бизнес-процесс представляет собой совокупность взаимосвязанных работ, имеющих вход, выход, управление и основание в форме ресурсов и механизмов. Это классическая методика, которой мы не замедлим воспользоваться. В ходе реализации процессов постоянно обнаруживается множество факторов, влияющих на преобразования заданных «входов» в получаемые «выходы». Эти факторы работают и в момент входа в процесс извне, и в ходе внутренних процедур. Примеры источников такого влияния:

- сырье;

- внешняя среда;

- технология;

- наладка и технический уровень оборудования;

- настроение и квалификация исполнителей и т.д.

Аксиомой воспринимается тезис, что качество процесса и качество его результата всегда определяется количественными параметрами. Назовем целевые значения результата как Y1, Y2,… Yn, их всегда несколько. Соответственно, количественные параметры внутренних событий процесса определим, как X1, X2,… Xm. Эти параметры как раз и есть: сырье, оборудование, технологии, другие ресурсы и механизмы. Критерий Y описывается как функция различных Xi. Логика рассуждений опирается на визуальную модель-схему представления процесса с параметрической точки зрения, которая представлена далее.

Модель процесса как функции Y=f(X)

Вариативность показателей Xi по отношению к их оптимальным значениям наносит вред результирующим Yj, причем нестабильность каждого из входных факторов и факторов текущих процессных процедур приводит к разбросу результатов на выходе процесса. Параметры Yj практически всегда обладают очерченным диапазоном допустимых значений, позволяющих судить о том, что результат качественный. Если отклонение существенное, и Yj не соответствует уровню допустимых значений, то результат БП считается дефектным. Отсюда следует, что отклонения в процессах ведут к потерям времени, ресурсов, издержек за счет дефектов продукта.

Алгоритмы

Шесть сигм предлагает два подхода в зависимости от того, улучшаете ли вы процесс — DMAIC, или создаете новый продукт — DMADV, он же DFSS. Оба метода можно описать формулой Планируй-Делай-Проверь-Исправь.

Алгоритм DMAIC

- Определите цели проекта и потребности покупателей. Сформируйте команду проекта, установите ее зону ответственности и распределите полномочия.

- Соберите текущие данные, «измерьте» ключевые параметры процесса.

- Проанализируйте собранную информацию и выявите факторы, которые влияют на качество работы организации или бизнес-деятельность. Найдите главную причину брака и дефектов, предложите методы, как ее устранить.

- Улучшите или оптимизируйте текущие процессы. Сделайте пробные изменения.

- Контролируйте ваши правки, чтобы любые отклонения от цели опять не вылились в дефекты. Сообщайте о ходе проекта на информационных стендах, следите, как работают со статистикой. Повторяйте процесс, пока не достигните требуемого качества.

Алгоритм DMADV или DFSS

- Определите цели, которые должны совпадать с желаниями покупателей и стратегией предприятия. Создайте команду проекта.

- Обозначьте основные характеристики продукта, потребности для производственного цикла.

- Найдите и проанализируйте несколько вариантов.

- Выберите лучший вариант и начните над ним работать.

- Реализуйте проект на практике.

Реализация концепции «Шесть Сигм»

Для внедрения этого процесса на предприятиях необходимо кадровое обеспечение. Обучение методике «Шести сигм» в некоторой степени напоминает науку восточных единоборств. Помимо знаний и дипломов, учащиеся также получают пояса – символическое подтверждение их компетенций, и звание «агентов».

Перечень лиц, агентов «Шести сигм», выглядит следующим образом.

«Чемпионы и спонсоры»

«Чемпион» – это один из топ-менеджеров, знающий идеологию «Шести сигм» и активно стремящийся к ее внедрению.

«Спонсоры» – это владельцы процессов, которые помогают в реализации концепции и координируют соответствующую деятельность в пределах своей ответственности.

«Мастера черного пояса» – это сотрудники, обладающие высшими техническими и организационными умениями и обеспечивающие техническое руководство программой. Они понимают, на чем основаны те или иные статистические методы, а также способны корректно применять эти методы в нестандартных ситуациях.

«Черные пояса» – это лица, которые занимаются только улучшением качества проектов, не отвлекаясь ни на какие другие обязанности.

«Зеленые пояса» – это лидеры (формальные и неформальные) конкретных проектов, возглавляющие соответствующие команды. В отличие от «черных поясов» они тратят на проекты «Шесть сигм» только небольшую часть своего времени.

«Желтые пояса» – это исполнители, которые прошли обучение и могут участвовать в работе команд, возглавляемых «черными и зелеными поясами».

Жизненный цикл проекта

Для этого используют метод DMAIC: define — measure — analyze — improve — control, или «определяй — измеряй — анализируй — совершенствуй — проверяй». Пять этапов, через которые проходит каждый проект.

Метод DMAIC

Жизненный цикл проекта в системе шести сигм выглядит так.

Шаг №1. Определяй.

- Понять, где вы сейчас и что хотите изменить.

- Улучшить весь процесс или его часть.

- Решить проблемы, которые мешают работе.

- Полностью поменять процессы и подход.

Например, сайт не отвечает требованиям заказчика, разработчики пропускают баги, команда нарушает сроки. Выберем путь решения проблем и попробуем снизить их количество.

Шаг №2. Измеряй. Понять уровень проблем.

Например, за месяц веб-студия делает30 сайтов: одностраничные визитки, сложные сайты из нескольких разделов, интернет-магазины. С визитками все хорошо, а в остальных всегда есть баги. Каждый баг — это дефект.

За месяц работы и 30 сайтов картина такая: на десяти — нельзя завершить оплату; у пяти — не работает кнопка «Запомнить меня на сайте»; у трех — с главной страницы нельзя перейти в каталог товаров; в двух — нельзя зарегистрироваться, не приходит письмо с подтверждением. Получается20 дефектов:12 критических, три значимых и пять малозначимых.

Например, чтобы пользоваться сайтом, нужно подтвердить почту, но письмо с подтверждением не приходит. Или в интернет-магазине нельзя завершить оплату товара.

Значимые

Сайт работает, но есть ошибки, которые влияют на работу сайта.

Например, нельзя отредактировать профиль в личном кабинете и сохранить введенные данные. Или не работает кнопка «вернуться назад» и нужно каждый раз загружать сайт заново.

Малозначимые

Мелкие ошибки и опечатки, которые не влияют на работу сайта.

Например, после оплаты товара не обновляется информация на странице. Или не сохраняется история покупок.

Вычисляем уровень сигм, то есть отклонений. Для этого делим сумму дефектов на количество сайтов, умноженное на число возможностей возникновения ошибки.

Это число зависит от проекта. Сколько ошибок можно сделать в каталоге товаров одного интернет-магазина? Загрузили не все товары, описание не соответствует картинке, вместо страны происхождения пусто, нет цены, не обновляется информация о наличии — вариантов много. И это только по одному пункту.

В цикле разработки сайта много процессов. В каждом можно сделать неограниченное количество ошибок. Точного числа нет. Поэтому разделим ошибки на три группы: пожелания заказчика, удобство для пользователя, технические дефекты. И будем считать, что число возможностей совершить ошибку во время разработки одного сайта — три.

Теперь узнаем число дефектов на одну и на миллион возможностей. Для этого умножаем количество запущенных сайтов на число возможностей совершить ошибку, то есть на 3.

30 х 3 = 90

И делим общее количество дефектов на полученное число.

20 ÷90 = 0,2

Получаем 0,02 — число дефектов на единицу или одну возможность. За единицу можно взять один готовый продукт или его часть. Используем один сайт. Чтобы получить число дефектов на миллион возможностей, умножаем результат на миллион.

0,2 х 1000 000 =222 222,2

222 222,2 — число дефектов на миллион возможностей.

Теперь выясним уровень сигм и числа дефектов на миллион возможностей.

Уровень сигм

Число дефектов на миллион возможностей

Процент продукции без дефектов

6

3,4

99,99966%

5

230

99,997%

4

6 210

99,38%

3

66 800

93,32%

2

308 000

69,15%

1

690 000

30,85%

Число222 222,2 находится между66 800 и 308 000, значит, уровень сигм — между2 и 3. Это плохой показатель.

Шаг №3. Анализируй. Проверить показатели.

В нашем процессе много отклонений:20 дефектов на30 готовых сайтов. Что делать? Понять, какие части процесса можно улучшить, как это сделать и с чего начать.

У нас20 дефектов:12 критических, три значимых и пять малозначимых. Сначала боремся с критическими, потом со значимыми. Малозначимые пока откладываем.

Шаг №4. Совершенствуй. Улучшить показатели.

Просто исправить баги недостаточно, нужно научиться их не повторять.

Наши дефекты:

- На десяти сайтах нельзя завершить оплату.

- На двух — нельзя зарегистрироваться, не приходит письмо с подтверждением.

- У трех — на главной странице нет блока с разделами.

Подобные ошибки перечеркивают всю остальную работу. Если в интернет-магазине нельзя завершить оплату, то клиент уходит без покупки. Когда у него несколько раз не получится зарегистрироваться, тоже уйдет на другой сайт.

Что делать, чтобы не повторять эти ошибки:

- Тестировать после добавления каждой новой функции. В том числе после интеграции с системой оплаты.

- Проверить взаимодействие сайта с разными почтовыми ящиками.

- Писать автотесты для написанного кода.

Мы добавили тестирование после каждого этапа, самые сложные участки работы проверили по несколько раз. Багов стало меньше. Из12 критических осталось пять.

Из значимых — ни одного. Плюс остались пять малозначимых дефектов, которые мы не трогали. Итого: было 20, стало десять.

Шаг №5. Проверяй. Стабилизировать изменения.

На этом этапе нужно еще раз вычислить уровень отклонений, учитывая изменения. Используем уже знакомую формулу и новые показатели.

10 ÷90 = 0,1

Умножаем на миллион, получаем —111 111,1. Снова смотрим в таблицу. Уровень сигм все еще между2 и 3, но процент дефектов уменьшился. Это уже неплохой результат.

Суть этого этапа в том, чтобы сделать стабильными все процессы, которые принесли улучшения. Например, если вы стали тестировать сайт после каждого этапа, а самые сложные участки работы — по несколько раз. Багов стало меньше и вы снова вернулись к привычному процессу работы. То есть не используете полученный опыт и все время возвращаетесь на шаг назад.

Бережливое производство

(или Lean manufacturing, методология бережливого производства, lean-методологией, lean production) — концепция управления проектами в компании, которая устраняет все помехи бизнесу или производству. Дефекты и несоответствия признаются одним из основных источников потерь в компании.

Главная цель концепции — уменьшение потерь и непроизводственных затрат.

2.1. Принципы. Названий концепции много, но суть одна – вот основные принципы концепции:

- уменьшение расходов

- расширение прав и возможностей сотрудников,

- уменьшение и ликвидация «лишних» функций,

- повышение производительности.

- сделать правильно с первого раза

- знание требований клиентов

- создание культуры постоянного совершенствования

2.2. Как внедрить? Все, что влияет и портит конечный результат (например, траты времени и ресурсов) должно быть исправлено и оптимизировано и, если процесс можно сделать быстрее, качественнее и дешевле то это и делается.

Пересмотр алгоритмов работы происходит в несколько этапов:

1. Собрать всю информацию о будущей задаче и разбить ее на подзадачи.

2. Провести бенчмаркетинг (анализ опыта конкурентов по сравнению с Вашим) и исходя из него рассчитать все сроки и бюджет

3. Провести аудит. Чтобы понять свою «начальную точку» и существующий порядок/беспорядок в компании, нужно провести аудит всех процессов. Прописать, проанализировать и схематично отобразить пошагово каждый этап процесса, выявляя таким образом «зоны роста» и «пробелы»

4. Внести изменения. Найдя «зоны роста» и «пробелы» — сложный или задвоенный процесс работы, нехватка ресурсов или устаревшие процессы, предложите альтернативу, которая заменит. Это может быть передача процесса в смежное подразделение, актуализация регламентов или порядков и т.п. Не нужно ничего выдумывать, надо просто сделать проще и лучше.

И на регулярной основе такие «встряски» необходимо выполнять в каждом подразделении, меняя всю структуру к лучшему. Бережливое производство не бывает выполненным. Это бесконечное совершенствование в мелочах.

2.3. Инструменты. Вот что поможет внедрить бережливое производство – основные инструменты:

2.3.1. Стандартизированные работы. Являются четким и максимально визуализированным алгоритмом выполнения каких-либо конкретных работ.

Пример:Составление дорожной карты.

Пример дорожной карты

Что дает: быстрое распределение зон ответственности, минимизация рисков упустить детали процесса, выявление и ликвидация пробелов

2.2.2. Кайдзен – это производное от двух иероглифов — «изменения» и «хорошо» — то есть «изменения к лучшему» или «непрерывное улучшение».

Это философия и управленческие механизмы, стимулирующие сотрудников предлагать улучшения и реализовывать их в оперативном режиме.

Что дает: Замотивированные сотрудники, взгляд со стороны с выявлением проблематики, постоянное прогрессирование бережливого производства.

Выделяют пять основных компонентовКайдзен:

- Взаимодействие

- Личная дисциплина

- Улучшенное моральное состояние

- Круги качества

- Предложения по усовершенствованию

Любой сотрудник может предлагать свои идеи по усовершенствованию рабочего и бизнес-процесса. Эти идеи прорабатываются, запускаются, а сотрудник получает поощрение за внедрение своих идей.

Пример: как одно из направлений — краудсорсинг — это поиск решения вашей проблемы с помощью посторонних людей, их знаний и опыта.

Пошаговая реализация краудсорсинговой системы

2.2.3. Система 5S (или по-русски 5 С) — система наведения порядка, чистоты и укрепления дисциплины

Что дает: помогает четко и эффективно организовать рабочее пространство, выявить проблемы из-за неправильной организации рабочего места.

Пример: в регистратуре поиск карточки пациента занимает продолжительное время, т.к. они находятся и в шкафах и на столах – в итоге организовывается место для хранения карточек пациентов по адресу проживания и алфавиту и теперь время на поиск сокращается втрое за счет новой системы хранения.

В 5 С входят следующие понятия:

- Систематизация (все предметы находятся в конкретном месте, куда есть легкий доступ)

- Соблюдение порядка и чистоты

- Сортировка (документация и/или предметы располагаются на рабочем месте, исходя из частоты их применения, и удаляются, если в них уже нет потребности)

- Стандартизация (соблюдается единый подход к организации всех рабочих мест, все в едином стиле и по одному и тому же принципу)

- Совершенствование (установленные стандарты и принципы постоянно улучшаются)

2.2.4. Метод Poka-yoke — заключается в поиске причин ошибок и разработке разных технологий и методов, чтобы в дальнейшем исключить возможность их появления. Poka-yoke призван устранить ошибки, основанные на человеческом факторе.

Что дает: Затраты, связанные с предупреждением ошибок, значительно ниже, чем те, которые компания несет при регулярных инспекциях и, тем более, при исправлении существенных ошибок.

Пример: Использование автоматизации отчетности, чтобы предотвратить ошибки. То есть используется автоматическая выгрузка отчета по заданным параметрам, что позволяет избежать ошибки ручной выборки, когда сотрудник выгрузил все данные, но при подсчете пропустил строчку или нечаянно удалил что-то в отчете, например.

Данный метод используется в комплексе с прочими инструментами системы бережливого производства и гарантирует, что готовый продукт не будет иметь дефектов, а процесс будет идти без сбоев.

Мы перечислили основные инструменты, но не можем не упомянуть остальные, и чтобы не утомлять Вас их перечислением – вот табличка, которую Вы можете сохранить и обращаться к ней при выборе «вашего» инструмента.

Инструменты бережливого производства (1 часть) Инструменты бережливого производства (2 часть)

Все перечисленные инструменты при их совместном использовании устраняют траты, потери, издержки разных видов, минимизируют возникновение проблематики, воздействуют на эффективность труда и позволяют им усиливать друг друга (при одновременном использовании нескольких методов).

2.4. Эффективность. Все эти плюсы и служат основными причинами, по которым множество компаний внедряют в свою деятельность систему бережливого производства. Не будем перечислять компании (их правда уже очень много), просто приведём пример компании Сбербанк в цифрах (на 2012 г):

- Экономический эффект от трансформаций розничной сети: 30 млрд. ₽ ;

- Эффект от внедрения в бухгалтерии модели работы, основанной на Lean-технологиях (на сотрудника в год): 75 000₽;

- Сокращение очередей за счет универсальных рабочих мест, гибких графиков, системы управления очередью: 37%;

- Увеличение скорости разработки программного обеспечения: 20%.

Графическая иллюстрация

Производства стремятся получить процесс, описываемый синим графиком, возможно красным, но не жёлтым и не зелёным.

Кривая нормального распределения является аппроксимацией модели «шести сигм». По оси абсцисс откладывают значение среднеквадратического отклонения, обозначаемого σ, которое показывает расстояние от математического ожидания µ до точки перегиба кривой. Величина разброса значений кривой находится в прямой зависимости от значения среднеквадратического отклонения — σ. В нотации такого графика возникает следующее толкование: изделие, отвечающее требованиям, занимает на оси абсцисс положение в нуле, если оно лучше, чем требуется — правее нуля, хуже — левее. Бывают случаи, когда и отклонение в большую сторону — недостаток изделия. Чем больше во всём количестве выпущенных изделий точно удовлетворяющих требованиям, тем выше кривая в нуле.

Правила расчета

Внедрение «Шести сигм», разумеется, не самоцель и автоматически не дает результата. «Если внедрить просто ради внедрения, то система быстро бюрократизируется, — уверен Александр Казинцев. — Это инструмент для достижения конкретных целей».

Бывали в истории «Шести сигм» и случаи внедрений, которые сами компании потом признавали неудачными. В книге «Убей свою компанию»американский бизнес-консультант Лиза Боделл в качестве примера приводит американскую торговую сеть Home Depot. Рентабельность там после внедрения методик «Шести сигм» стала расти, зато моральный дух работников и лояльность покупателей — падать. В 2005 году американский Индекс удовлетворенности потребителей показал, что Home Depot очень сильно отстает от других крупных компаний розничной торговли. Эксперты, проанализировав ситуацию, заявили о том, что «Шесть сигм» не подходят для компаний, работающих в розничном секторе, поскольку тот хронически страдает от высокой текучести кадров, из-за чего «агенты внедрения» с их «поясами» просто не успевают успешно реализовать свои проекты.

Компания 3М тоже дорого заплатила за увлечение статистикой. Когда бывший исполнительный директор General Electric Джеймс Макнерни возглавил корпорацию в 2001 году, он первым делом взялся за внедрение принципов «Шести сигм». Был взят курс на сокращение расходов, тысячи сотрудников обучались на экспертов методологии, персонал обязали сдавать отчеты о новых продуктах. Инвесторам, смотревшим на цифры, казалось, что все работает бесперебойно: к 2005 году операционная рентабельность компании выросла с 17 до 23%. Но одновременно с ростом показателей усиливалось недовольство корпоративных исследователей, работающих в лабораториях. В 3M, на протяжении века носящей имидж инновационной компании, заметно сократились научные исследования и разработки, изобретатели не имели достаточно времени для работы над продуктами и доведения их до успешной коммерциализации. Один из ключевых показателей инновационной деятельности компании — это процент дохода, который она получает от продуктов, представленных в течение последних пяти лет. После внедрения «Шести сигм» этот показатель в 3М снизился с традиционных «около 30%» до 21%. Как только Джеймс Макнерни перешел в Boeing, корпорация 3M пересмотрела свое отношение к «Шести сигмам». Она не отказалась использовать концепцию в производственной деятельности, однако упростила ее для корпоративных исследователей, занимающихся R&D. И в 2010 году в результате внесенных корректировок доход от вывода на рынок новых продуктов опять достиг 30%.

У General Electric дела по-прежнему идут в гору: по итогам 2012 года компания вышла на 16-е место в списке Fortune Global 500. А вот корпорация Motorola, прародительница «Шести сигм», с начала 2000-х регулярно несла убытки, пережила несколько реструктуризаций, избавляясь от убыточных подразделений, и даже разделилась на две независимые компании — Motorola Solutions и Motorola Mobility, последняя из которых была в 2011 году поглощена Google. Закономерность в этих историях узреть вряд ли возможно, они лишь в очередной раз доказывают, что магического средства для роста бизнеса не существует: «Шесть сигм», часто помогающие компаниям экономить миллиарды долларов, вовсе не гарантируют рыночного успеха.

Применение крупными компаниями

Six Sigma методология была разработана в компании Motorola. Ее руководство было недовольно, что 5-10% годовой выручки уходит на борьбу с браком и его последствиями. С помощью Six Sigma Motorola сэкономила $16 млрд c 1986 по 2001 годы.

После этого методологию внедрили многие тяжеловесы промышленной и финансовой сферы. Автопроизводитель Ford благодаря Шести Сигм увеличил выручку в 2000-м году на $300 млн. Компания потратила несколько миллионов на обучение персонала методологии и не пожалела. ПМ создали ряд успешных проектов, которые понравились клиентам Ford.

General Electric — одна из первых компаний, которая использовала разработку Motorola. Исполнительный директор Джек Уэлч начал обучать персонал премудростям Шести Сигм в 1995 году. В течение 13 дней и 100 часов менеджеры проходили насыщенную программу. Зеленый пояс стал требованием для повышения, а успешное внедрение методологии увеличивало премию на 40%. Главное руководство нередко приходило на лекции, чтобы лично ответить на вопросы персонала.

ТОП компаний и их прибыль с Six Sigma

| Год запуска

Six Sigma |

Компания | Тип бизнеса | Выручка в 2008 году, $млн | Количество

работников |

| 1986 | Motorola | Производство мобильных телефонов | 30 146 | 64 000 |

| 2001 | Bechtel | Строительство, управление проектами | 31 400 | 44 000 |

| 1998 | Honeywell | Автоматизация и управление | 36 556 | 128 000 |

| 2001 | Caterpillar | Производственное оборудование | 51 324 | 112 887 |

| 1999 | Dow Chemicals | Химическая промышленность | 57 514 | 46 102 |

| 1999 | McKesson | Фармацевтика | 106 600 | Неизвестно |

| 2001 | Bank of America | Банковская сфера | 119 643 | 243 000 |

| 2000 | Ford Motor Co. | Производство авто | 146 277 | 213 000 |

| 1995 | General Electric | Производство техники | 182 515 | 323 000 |

ТОП компаний и их экономия с Six Sigma

| Компания | Наблюдаемый период | Суммарная выручка за наблюдаемый период, $млн | Сэкономленная сумма, $млн | Сэкономленная сумма, % от выручки |

| McKesson | 1999-2002 | 158 773 | 40 | 0,03 |

| Ford Motor Co | 2000-2003 | 698 970 | 1700 | 0,3 |

| Caterpillar | 2001-2002 | 20 450 | 138 | 0,7 |

| General Electric | 1995-2002 | 839 599 | 8000 | 1 |

| Bank of America | 2001-2004 | 158 267 | 2000 | 1,3 |

| Dow Chemicals | 1999-2002 | 119 613 | 1500 | 1,3 |

| Bechtel | 2001-2003 | 41 359 | 625 | 1,5 |

| Honeywell | 2000-2002 | 72 300 | 1800 | 2,5 |

| Motorola | 1986-2004 | 400 695 | 17000 | 4,2 |

Что такое шесть сигм в промышленности

Asahi India — подразделение в Индии японской компании Asahi. Дочернее предприятие производит стекла для автомобилей. Одна из моделей, стекло для задней двери ME3 выпускалась со средним браком 86,8%. Правление поставило цель уменьшить вероятность дефектов, и команда проектных менеджеров (ПМ) взялась за дело.

Спасти ситуацию должна была six sigma методология, а именно алгоритм DMAIC. Производственный процесс проходил в 3 стадии:

- Подготовительный этап. Стеклу придавали нужную форму, после чего шлифовали края, мыли, высушивали, инспектировали.

- Печать. На поверхность стекла наносились специальные чернила, которые потом высушивали в отсеках печи. Такое покрытие защищает от солнечных лучей.

- Закаливание и обработка. Стекло нагревают до нужной температуры, сгибают до заданной формы и остуживают потоком воздуха высокого давления. После чего его осматривают и отправляют на продажу.

Критика концепции “шесть сигм”

Как и всякие другие подходы, “шесть сигм” имеет своих горячих поклонников и столь же горячих противников. В частности, майский номер журнала “Quality Diges2” опубликовал статью Рэмберга в защиту концепции, и рядом статью Стаматиса против неё. Суммируя содержание этой статьи, а также писем Дж. Седдона и Т. Петерсена в сети Деминга (от 28 марта и 12 мая сего года), основные возражения можно свести к следующим позициям.

Концепция “шесть сигм” приводит к тому, что главным для черных поясов становится не удовлетворение потребителя, а вопрос: “Какую экономию даст этот проект””.

“Шесть сигм” – это инструмент оценки, который не имеет ничего общего с предотвращением проблем.

Большинство черных поясов признают, что 90% улучшений достигается с помощью 20% полученного ими обучения.

Программы “шесть сигм” эффективны только в компаниях с сильной директивной культурой (мастера черного пояса сообщают, что тратят до 60% времени на сбор данных и отчетность по проектам). Если нажим сверху ослабеет, все усовершенствования остановятся.

Обучение корпоративного клиента в академии “шесть сигм” стоит от 1 миллиона долларов и выше – это приемлемо только для огромных компаний.

Концепция “шесть сигм” не использует систему глубинных знаний Деминга и не предполагает изменения культуры организации и её стиля менеджмента – поэтому это очередное модное проходящее увлечение, приносящее огромную прибыль тем, кто им торгует.

Мы не будем здесь обсуждать эти тезисы, прежде всего потому, что в рамках данной статьи нашей первоочередной задачей было дать читателям по возможности более широкое представление о концепции “шесть сигм”, включая и её возможные негативные стороны. Здесь же следовало бы обсудить проблему отношения этой концепции с другими широко известными подходами к совершенствованию организаций, такими как TQM, подход Деминга, рачительное (щадящее) производство (Lean Production), премии по качеству и т.п. Ясно, что это невозможно сделать в рамках данной статьи, поэтому ограничимся мыслью М. Трайбуса, с которой согласны авторы: все инициативы в области качества, как то ИСО 9000, TQM, премии качества и т.д. и т.п. могут достигать своей цели, а могут и не достигать, что зависит от того, насколько их внедрение сопровождается пониманием системы глубинных знаний и соответствующей трансформацией культуры организации. То же, на наш взгляд, относится и к инициативе “шесть сигм”, которая начиналась как простая статистическая инициатива по снижению потерь, а затем выросла в программу перестройки организаций. Другими словами, все дороги ведут к храму, если только мы не останавливаемся на достигнутом, а постоянно, повсюду и все вместе ищем пути и способы совершенствования и себя, и своих организаций, и своего бизнеса.

“Шесть сигм”: что было, что будет и чем сердце успокоится.Если спросить, а было ли что-нибудь на свете до появления концепции “шести сигм”, то ответ будет положительным. Можно вполне уверенно утверждать, что “шести сигмам” предшествовал подход, называемый <нуль дефектов=»»> или <бездефектность> . Может быть, он рекламировался не с такой помпой как “шесть сигм”, но свою, и при том весьма заметную, роль он сыграл. И хотя принято считать, что затея с бездефектностью закончилась провалом, её проявления можно встретить во многих современных подходах.Не надо быть знаменитой гадалкой, чтобы предсказать судьбу “шести сигм”, конечно, в общих чертах. Произойдёт <выяснение отношений=»»> “шести сигм” со всеми другими концепциями и подходами, действующими в сфере качества. Этот процесс уже начался. В работе, например, обсуждается связь “шести сигм” и стандартов QS-9000. В ней отмечается большой потенциал подхода, основанного на идеях “шести сигм”, для автомобильной промышленности. При этом обращается внимание на некоторые несостыковки и неувязки, требующие дальнейшей работы.Другое очевидное направление развития – это внедрение в организациях среднего и малого бизнеса, а не в гигантах, где зародилось это движение, а также в иных областях бизнеса, чем промышленность. Здесь тоже есть примеры. Так, в работе обсуждается внедрение “шести сигм” в банке. В этом банке для сокращения времени цикла обслуживания и увеличения приверженности потребителей предлагается использовать процесс, включающий пять этапов: планирование (2-4 недели), построение блок-схемы (схемы потоков) бизнес процессов <как есть=»»> (2-5 дней), вовлечение сотрудников, не участвовавших в работе команды (3-5 недель), построение модели желанного состояния <как хотелось=»» бы=»»> (3-5 дней) и подробная разработка и внедрение (5-10 месяцев).

Взаимодействие “шести сигм” с концепцией рачительного (щадящего) производства обсуждается в работе. Ясно, что все сопоставления такого рода только начинаются, хотя уже довольно давно американский журнал Quality Progress публикует статьи по “шести сигмам” практически в каждом номере.

Что будет дальше? Судя по тому, как разворачиваются события, концепцию “шесть сигм” ждёт бурная и, видимо, довольно долгая, жизнь. А затем появится что-то новое, и сигмы начнут отходить в тень, их забудут. Это естественно: всё проходит.

Но важно не это. Важно, что останется потом. Потому что пока есть рынок потребителя, остаётся продавец, в задачу которого входит безусловное удовлетворение любых желаний потребителя самым эффективным способом. И в этой связи статистические методы, какие бы формы они ни принимали, будут служить продавцу верой и правдой. Поэтому и у “шести сигм” есть шанс, меняясь и приспосабливаясь, остаться в вечности.

Заключение

В целом история развития и результаты внедрения данного подхода демонстрируют, как нам кажется, очень простую мысль: с какого бока ни начинай работу по совершенствованию организации, и как не называй свой подход (“шесть сигм”, TQM, премия качества, и т.д.), всё равно, дорога ведёт к одной и той же вершине (храму): процветанию организаций и их сотрудников на основе концепции win-win – “выигрываем вместе”. Ибо выиграть можно только вместе.