Что представляет собой шабер?

Инструмент, предназначенный для снятия тонкого слоя металла с поверхности заготовки, используется для удаления поверхностной пленки перед пайкой или сваркой элементов нагружаемой конструкции, а также перед сборкой деталей точных приборов. Методом скобления острая кромка лезвия шабера слесарного снимает верхний слой материала толщиной 0,01 мм.

Шабрение металла также применяется при шлифовке дерева после обработки другими инструментами. В процессе зачистки поверхность проверяется поверочной пластиной, покрытой слоем краски. Наличие неровностей выявляется методом окрашивания отдельных участков заготовки, удаление которых производится повторным скоблением проблемного места.

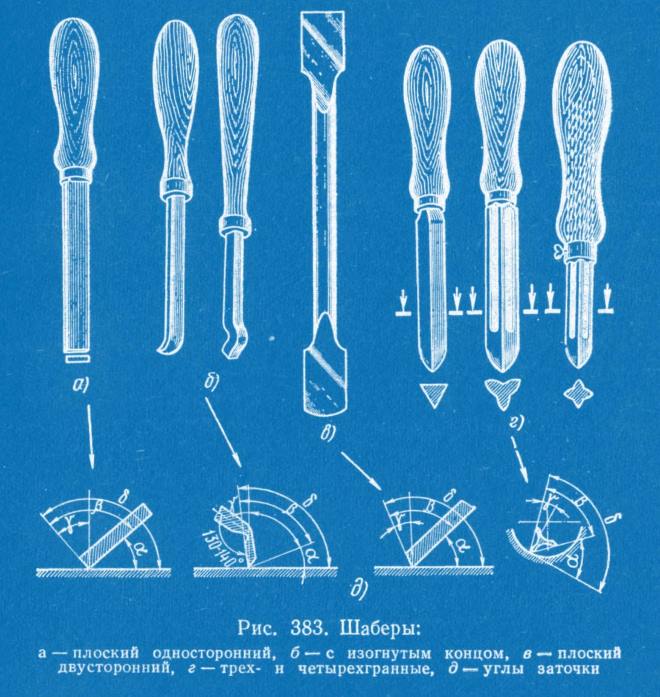

Шаберы слесарные различаются:

- Формой, которая бывают плоской, фасонной, многогранной

- Конструкцией, в составе которой содержатся заменяемые пластины

- Числом шлифовальных граней: односторонний, двухсторонний и трехсторонний.

По исполнению устройство бывает разборной и цельной.

Технические характеристики приспособления

Сам термин «шабрение» появился в нашей стране из Германии. В переводе он означает «скобление», что полностью соответствует сути операции. При такой обработке с металлической поверхности происходит соскабливание всевозможных дефектов, что позволяет ее сделать очень гладкой.

Шаберы, применяющиеся для этой процедуры, изготавливаются из инструментальных стальных сплавов. В их конструкцию входит режущий элемент и рукоять, которая может иметь трех- или четырехгранную форму. Для придания высокой твердости рабочему элементу пушера его подвергают особой термической обработке.

В большинстве случаев инструменты имеют стандартную длину от двадцати до сорока сантиметров. Ширина режущего элемента находится в зависимости от разновидности обработки и поставленной задачи. К примеру, черное скобление производства инструментом с шириной рабочей части от 15 до 30. Чистовая процедура предполагает ширину от 15 до 20 миллиметров.

От типа шабрения также зависит угол заточки наконечника инструмента. Опытные слесари рекомендуют применять следующие углы:

- от 90 до 100 градусов — для операций, связанных с отделкой;

- 90 градусов — для чистовой обработки (шабрения);

- от 75 до 90 — для черного скобления.

Также следует запомнить, что угол заточки нужно измерять относительно оси инструмента.

Геометрические характеристики шабера не определяются ГОСТами, хотя некоторые неопытные умельцы пытаются отыскать подобную информацию в стандарте 1465−80, который вовсе не касается шаберов, так как регламентирует параметры напильников.

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Достоинства и недостатки шабрения

Плюсы:

- увеличивается износостойкость;

- сохранение смазки;

- уменьшение трения;

- легко оценить качество процедуры.

Минусы:

- трудоемкий и долгий процесс;

- низкая степень автоматизации.

Что означает необычное слово шабрение?

Слово это обозначает как раз процесс использования выше названного инструмента. Как поговаривают бывалые слесари, работа это не из легких и требует ювелирной точности, скрупулезности, терпения и, конечно же, умения. Навык приходит не сразу, и много деталей остается подпорченными, прежде чем молодой слесарь освоит эту хитрую операцию, а она, кстати, занимает практически 20 % всех задач в слесарном деле. Так что в обход ее никак не обойдешь. О требуемой сноровке можно судить по тому, что за один проход можно удалить максимум 0,7 мм металла, а при среднем усилии и вовсе уйдет не более 0,03 мм

Заключается шабрение в том, что снимается с обрабатываемой детали еле видный верхний слой. Чаще всего, работают с металлом, хотя нередко встречается такой же прием и при обработке дерева, но с этим более послушным материалом можно работать и другими режущими инструментами, достигая гладкой поверхности. С металлом же не все так просто, и только шабрение дает действительно нужный результат. Шабер по металлу способен снять даже почти неощутимые шероховатости, которые мешают трущимся поверхностям осуществлять стабильную работу механизмов.

После такой обработки детали могут идеально плотно прилегать друг к другу, хорошо взаимно смазываться и не терять смазку. Снятие тонкого шероховатого слоя дает возможность идеально подогнать размер детали под требующийся.

Набор шаберов есть в каждом слесарном цеху, такие инструменты необходимы даже при изготовлении поверочных приспособлений для придания им до скрипа гладкой поверхности. К тому же, успешно обработать можно и криволинейную поверхность, правда, задача эта еще сложнее и требует соответствующей квалификации и опыта, особенно, если в арсенале только ручная модель приспособления для шабрения. Так ровняются детали различных приборов, направляющие станков, и даже подшипники можно привести в идеальную форму с помощью таких инструментов.

Как выполняется шабрение

Само слово «шабрение», которое можно перевести как «скобление», пришло к нам из Германии. Оно очень точно соответствует сути технологической операции, которую обозначает. В процессе выполнения такой операции с поверхности детали соскабливаются неровности, что позволяет сделать ее максимально гладкой.

Шаберы, при помощи которых выполняется такая операция, изготавливаются из инструментальной стали. Конструкцию этого инструмента составляют рукоятка четырех- или трехгранной формы и режущая часть. Чтобы придать рабочей части шабера требуемую степень твердости (64–66 единиц по HRC), ее подвергают закалке.

Шаберы изготавливают преимущественно стандартной длины (20–40 см), а ширина их режущей кромки зависит от типа выполняемой операции. Так, черновое шабрение выполняется инструментом, ширина рабочей части которого составляет 20–30 мм, для чистового этот интервал равен 15–20 мм.

Тип выполняемого шабрения оказывает влияние и на то, какой величины угол заострения наконечника должен быть сформирован на инструменте. Специалисты по слесарному делу рекомендуют использовать следующие углы заточки режущего наконечника:

- 75–90° – для черновой обработки;

- 90° – для чистового шабрения;

- 90–100° – для отделочных операций.

Следует иметь в виду, что угол заострения режущей кромки шабера измеряется относительно его оси.

Заточка зависит от формы рабочей части шабера

Геометрические параметры инструмента для выполнения шабрения не регламентируются никаким ГОСТом, хотя многие по незнанию стараются найти такие данные в стандарте под номером 1465-80. Между тем ГОСТ 1465-80 относится к напильникам и никакого отношения к шаберам не имеет. Что касается самих шаберов, в соответствующих ГОСТах можно найти только требования к металлу для их изготовления, а также к правилам приемки такого инструмента, относящегося к слесарной группе.

Какой материал может обрабатывать шабер?

Шаберы производят разных видов, каждый из них имеет свое назначение.

Обработка поверхностей методом шабрения подразумевает плотное герметичное прилегание между инструментом и обрабатываемой деталью, поэтому применяют его в работе только с:

- Металлом – направляющие станочного оборудования, поверхности подшипников скольжения, приспособлений и инструментов, отдельные детали приборов при ремонте агрегатов и узлов.

- Деревом – требуются хорошо заточенные модели определенной формы, в зависимости от того, какой результат планируется получить: прямоугольные, типа «шейка лебедя» и прочие.

- Пластиком – позволяет обрабатывать и зачищать поверхности пластиковых изделий различной формы.

ПРИМЕЧАНИЕ:

При работе с металлическими деталями технологию шабрения, а также конфигурацию инструмента определяет, кроме прочего, твердость обрабатываемого материала.

Например:

- для алюминия и других мягких металлов вроде латуни угол заострения рабочей части должен находиться в пределах 35 – 40 градусов;

- для стали – 75 – 90 градусов;

- для бронзовых и чугунных изделий – 90 градусов и более.

Как выбрать тот самый шабер из огромного набора?

Как видим, выбор велик, но как же определиться, какой из предложенных инструментов взять для работы? Если перед вами стоит задача выровнять поверхность плоского предмета или детали, то вполне подойдет прямолинейное приспособление, количество режущих кромок может быть любое, приложитесь той, которая вам больше понравится.

Если нет прямолинейного, то для этой задачи сойдет и криволинейный. Основная составляющая успешной работы – правильная заточка режущей кромки, геометрия в таких случаях определяется тем, насколько грубой планируется обработка, т.е.

сколько нам надо снять миллиметров материала, также от твердости этого материала и от угла расположения режущей кромки относительно поверхности, которую обрабатываем.

Обычно угол заточки равняется 90-100°, работать так легче всего. Но если вам предстоит только черновая стадия обработки, то угол может составить от 75°, когда же производится уже отделочная стадия, угол берется максимальный – 100°.

Что же касается материалов, то для мягких металлов можно заточить инструмент даже на 35-40°, а вот для стали нужен угол 75-90°, а если перед вами чугун или бронза, то приготовьте приспособление с заточкой под 90-100°. Выбирая ширину и радиус скругления для вашего режущего приспособления, опирайтесь также на твердость обрабатываемого материала и на требование к чистоте работы.

Правило такое: при высокой твердости и чистоте шлифовки режущая кромка должна быть узкой (черновая стадия – до 3 см, а отделочная – 1,2 см) и с малым радиусом закругления.

Для особых случаев, например, для криволинейной работы по обработке подшипников, берут трехгранный инструмент, причем затачивают его на 60°.

А если работы предстоит много, и она довольно разномастная, то потребуется очень много приспособлений в наличии, тогда проще использовать составной инструмент для шабрения. В нем можно просто менять пластины, причем делается это элементарно, лишь открутив зажимной винт.

В некоторых случаях слесари делают не совсем стандартный вид такого инструмента – в виде кольца. Им намного удобнее шлифовать круглую деталь.

Материал

Стержень ручного инструмента изготавливается, как правило, из инструментальной стали.

Рабочая часть представляет собой твердосплавный режущий элемент.

Материалом для рукояти служит пластик или древесина.

Составные шаберы оснащаются сменными пластинками, сырьем для которых нередко служат сплавы с высокими показателями твердости (64 – 70 HRC).

Для работы с мягкими материалами и пластмассами используются керамические варианты инструмента, оснащенные одно-, двух- и даже трехкомпонентной рукоятью.

Что касается пневматических моделей, их корпус изготавливается из легких, но прочных материалов, способных выдержать высокие нагрузки, например, алюминиевых сплавов.

Электрические варианты исполнения обычно имеют пластиковый корпус, прорезиненный в месте его удержания руками.

Размеры и вес

Размеры ручного шабера зависят от его назначения и конфигурации режущей части, как правило, находятся в следующих пределах:

- Длина: 190 – 550 мм.

- Ширина рабочей части (зависит от способа шабрения): 5 – 75 мм

- Толщина конца: 2 – 4 мм.

У дисковых вариантов исполнения диаметр диска составляет в среднем 50 – 60 мм при толщине 3 – 4 мм.

Ручные шаберы весят порядка 100 – 600 г.

Габариты пневматических и электрических вариантов соотносятся с характеристиками среднеразмерных дрелей.

ГОСТ

Государственная стандартизация коснулась шаберов исключительно с точки зрения правил приемки этого инструмента и требований к металлам, которые могут применяться в производстве.

Что же касается геометрических параметров, они ГОСТами никак не регламентируются, однако, по ошибке нередко за такой стандарт принимается ГОСТ 1465-80, который относится исключительно к напильникам.

Маркировка

Единой схемы маркировки для шаберов не существует, однако, у некоторых производителей, предлагающих инструмент в наборах, распространено цветовое их деление по материалу, для работы с которым они предназначены.

Обычно окрашиваются рукоятки или их части (вставки) в следующие цвета:

- Зеленый – для обработки алюминия;

- Красный – для чугуна и латуни;

- Синий – для стали;

- Желтый – для мягких материалов, например, пластика.

Разделение по цвету позволяет владельцу сразу сориентироваться в назначении того или иного шабера.

Виды и конструктивные особенности шаберов ↑

Существует две разновидности шаберов: для металлических деталей и строительные. Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Форма поверхности под виды и принципы шабрения

Режущая часть ножа может быть:

- Плоской – оптимально подходит под ровные плоскости. Лезвие может иметь одну сторону или две, второй вариант долговечнее. Длина – 25-40 см. Ширина от 5 мм до 3 см – чем уже грань, тем точнее и тоньше шабрение.

- С несколькими гранями – хорошо проникает в щели, углы, внутренние стороны цилиндрических объектов. Есть прямой или загнутый кончик.

- Специальной конфигурации под определенную задачу – их нужно разумно применять, когда идет потоковая обработка. Часто бывает разборным – в рукоять можно установить несколько различных наконечников.

Ручка и рабочая часть шабера ↑

Цельным шабером можно шлифовать поверхности только под заданным углом. Для обработки другого материала или сложной неровности требуется перезаточка или смена оборудования. Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Универсальный шабер – это сборное орудие, которое состоит из пяти частей:

- корпус металлический;

- ручка из дерева или металла;

- держатель из металла;

- винт зажимной;

- сменная пластинка из инструментальной стали.

Пластинка ставится в зажимной механизм корпуса и закручивается винтом, который может быть расположен снаружи на корпусе либо внутри рукоятки. В последнем случае винт закручивают поворотом ручки по часовой стрелке, а ослабляют – против.

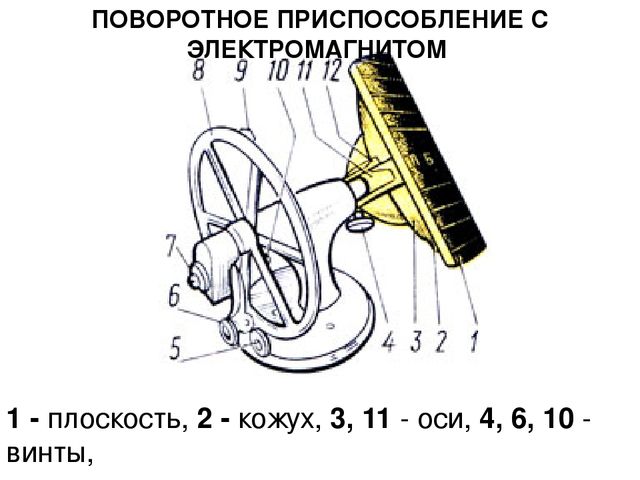

Рационализаторы научно технической сферы, в частности С.Г. Кононенко, разработали усовершенствованную конструкцию, также разборную. Она состоит из рукоятки, корпуса и сменной пластины, но крепление осуществляется без помощи винта. На конце пластинки есть хвостовик, напоминающий раздвоенный хвост ласточки. Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Степени автоматизации

Существует электрический шабер. Но шабровщик – это слесарь, который много работает руками, потому что электрошабер может обрабатывать только прямые поверхности или производить первичную обработку, а финишная остается обычному инструменту. Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Виды шаберов по конструкции и форме режущей кромки

Изначально существует два типа по назначению – это строительный, которым можно работать по различным мягким материалам, а также металлический. Он изготовлен из прочной стали и предназначен для металлообработки. Конструктивно он отличается по ряду элементов.

Электрошабер

Инструмент с корпусом, напоминающим формой цилиндр, внутри которого спрятан электродвигатель.

Рабочая часть состоит из держателя, двигающегося вперед-назад с большой скоростью, в котором закреплена насадка определенной конфигурации, в зависимости от задач.

Пневмошабер

Пневмоскребок – аналог предыдущего варианта, механизм которого приводится в движение сжатым воздухом.

Шабер слесарного назначения, в свою очередь, по типу привода бывает:

Ручной

Классический вариант исполнения, внешне напоминающий стамеску.

Имеет рукоять для удержания, основу в виде стального стержня, на конце которого находится непосредственно рабочая часть.

Его стоимость в среднем составляет 600 – 1200 рублей.

Механический (механизированный)

Призван ускорить и упростить работу, так как шабрение – довольно трудоемкий и длительный процесс.

Сюда относятся электрические шаберы, работающие от сети, а также пневматические модели, по принципу работы напоминающие отбойный молоток, посредством которых за один проход можно добиться довольно глубокого шабрения.

Их цена может достигать 40 тыс. руб., в среднем составляет от 7 тыс. руб.

Односторонние

Модели, где рабочая часть находится лишь с одной стороны стержня-основы.

Двухсторонние

Имеют две рабочие части одинаковой, либо же разной конфигурации, расположенные по обе стороны от ручки.

Оба приведенных варианта исполнения могут быть цельными (монолитной конструкции), либо со вставными режущими пластинами.

Универсальные

Здесь рабочая часть шабера оснащена державкой с фиксирующим винтом или другим зажимом, в который вставляют разные режущие лезвия.

Таким образом, получается универсальный или составной шабер, который используют для решения широкого спектра задач благодаря установке пластины требуемой конфигурации.

Стоимость в среднем составляет порядка 1000 – 1500 рублей.

По форме рабочей части различают:

- Плоские модели – применяются для работы с плоскими поверхностями, открытыми канавками и пазами.

- Трехгранные варианты исполнения, а также четырехгранные модели – применяются в основном для обработки цилиндрических и вогнутых поверхностей.

- Фасонные – имеют режущую кромку, повторяющую форму обрабатываемой поверхности.

Также бывают полукруглые, крючкообразные, ложкообразные и другие виды шаберов, предназначенные для выполнения строго определенных работ.

Кроме стандартного инструмента, на практике активно применяются и менее распространенные его вариации:

- Дисковые шаберы – для обработки широких поверхностей.

- Кольцевые – для работы с изделиями круглой формы.

Ювелирные (ломбардные)

Нумизматами для чистки старых монет и ювелирами при работе с украшениями используются миниатюрные конусные шаберы твердостью 50 – 60 единиц и общей длиной порядка 115 мм, что сравнимо с обыкновенной шариковой ручкой.

Стоимость этого ювелирного инструмента составляет около 250 рублей.

Материалом изготовления зачастую служит победит и различные твердые сплавы.

Инструмент подходит для реставрации мелких находок, представляющих ценность, продается обычно в наборах по 4 – 5 единиц.

При обработке мягких материалов, включая пластики, преимущество отдается керамическому шаберу.

Он отлично снимает тонкие слои с плоских поверхностей и ребер изделий, а также эффективно удаляет заусенцы.

Из керамики изготовлена только режущая часть, не подверженная коррозии и не требующая длительное время заточки.

Стоимость такого инструмента может доходить до 2 тыс. рублей, в зависимости от производителя и конфигурации режущей кромки.

Существуют также специальные шаберы для снятия заусенцев с кромок и углов обрабатываемого изделия.

Обычно такие шаберы продаются в наборах, имеющих насадки с разными углами наклона и закругления.

Стоимость таких наборов начинается от одной тысячи рублей.

Маникюрные

Инструмент, который отличается не только назначением, но и конструкцией.

Он используется в косметологии и называется пушером, представляет собой металлический стержень с лопаткой, имеющей сужающийся плоский кончик, которым поддевают край птеригия и сдвигают его к основанию.

Такая процедура позволяет аккуратно и ровно срезать кожу у основания ногтя при помощи щипчиков.

Как выполняется шабрение

Само слово «шабрение», которое можно перевести как «скобление», пришло к нам из Германии. Оно очень точно соответствует сути технологической операции, которую обозначает. В процессе выполнения такой операции с поверхности детали соскабливаются неровности, что позволяет сделать ее максимально гладкой.

Шаберы, при помощи которых выполняется такая операция, изготавливаются из инструментальной стали. Конструкцию этого инструмента составляют рукоятка четырех- или трехгранной формы и режущая часть. Чтобы придать рабочей части шабера требуемую степень твердости (64–66 единиц по HRC), ее подвергают закалке.

Шаберы изготавливают преимущественно стандартной длины (20–40 см), а ширина их режущей кромки зависит от типа выполняемой операции. Так, черновое шабрение выполняется инструментом, ширина рабочей части которого составляет 20–30 мм, для чистового этот интервал равен 15–20 мм.

Тип выполняемого шабрения оказывает влияние и на то, какой величины угол заострения наконечника должен быть сформирован на инструменте. Специалисты по слесарному делу рекомендуют использовать следующие углы заточки режущего наконечника:

- 75–90° – для черновой обработки;

- 90° – для чистового шабрения;

- 90–100° – для отделочных операций.

Следует иметь в виду, что угол заострения режущей кромки шабера измеряется относительно его оси.

Заточка зависит от формы рабочей части шабера

Геометрические параметры инструмента для выполнения шабрения не регламентируются никаким ГОСТом, хотя многие по незнанию стараются найти такие данные в стандарте под номером 1465-80. Между тем ГОСТ 1465-80 относится к напильникам и никакого отношения к шаберам не имеет. Что касается самих шаберов, в соответствующих ГОСТах можно найти только требования к металлу для их изготовления, а также к правилам приемки такого инструмента, относящегося к слесарной группе.

Кто может пользоваться шабером?

Такой инструмент используется для одноименного процесса шабрения. Заключается он в снятии тончайшего слоя от 0,005 до 0,7 мм. Шабрением очень часто обрабатываются сопрягаемые детали с минимальным уровнем шероховатости. Это могут быть подшипники скольжения, поверхности измерительных приборов (линеек, угольников, поверочных плит и т. д.). Иногда встречается шабрение плитки.

Технология обработки во многом зависит от материала. Мягкие металлы шабрят под углом в 35–40 градусов. Для сталей этот показатель увеличивается и находится в пределах от 75 до 90 градусов. Угол шабрения более 90 градусов выдерживается при работе с чугунными и бронзовыми изделиями.

Но на этом сфера применения не заканчивается. С помощью шабера можно нанести гравировку на дерево либо металлическую поверхность. Трудно представить без него и обработку кромок. Необходимо удалить старое покрытие, силикон, присохшую резинку? Это приспособление станет лучшим помощником. В начале статьи упоминалось о маникюрном искусстве – в этом случае шабер представляет собой деревянную или металлическую палочку с одним заостренным концом, а другой наконечник выполнен в форме лопаточки.

Как правильно скоблить

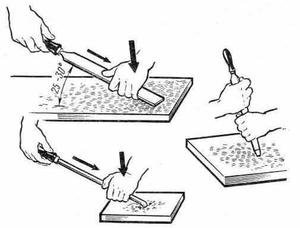

Вид шабрения не предусматривает подготовки поверхности обрабатываемого материала. Выполнение работ осуществляется в строгой последовательности операций:

- Нанести краску на контрольную пластину;

- Приложить нешлифованную деталь к пластине и плавно продвинуть ее вперед и назад;

- Визуально оценить окрашенные дефекты;

- Подготовить инструмент;

- Приступить к удалению неровностей методом движения шабера с углом наклона лезвия 35−400.

Работа с металлической поверхностью заключается в соскабливании выпуклостей. Принцип шабрения заключается в создании длинных отрезков, образуемых скольжением лезвия с последующим сокращением амплитуды. Направление движения инструмента должно изменяться постепенно и скрещиваться. В процессе работы рекомендуется проверять уровень сглаживания неровностей окрашенной пластиной или контрольным квадратом 25×25 мм.

Нюансы и приемы

Раскроем несколько хитростей:

- с пастой ГОИ процедура пойдет эффективнее;

- черновая металлообработка больших объемов может производиться диском, затем нужно пройтись вручную;

- разборное приспособление многофункционально, но цельное – более долговечно.

Техника проверки поверхности

Контрольный квадрат помогает определить глубину шабровки поверхности детали или заготовки. В середине рамки, приложенной к поверхности детали, выделяется контрольный участок и производится подсчет количества окрашенных пятен. Тип неровностей можно определить числом выпуклостей:

- Если количество пятен достигает 6 — шабровка грубая;

- Если насчитывается до 10 пятен — шабровка чистая;

- Когда число пятен не менее 14 — обработка точная;

- Когда число окрашенных пятен составляет 22 — зачистка ювелирная.

Операция выравнивания лицевой части деталей, инструмент и применяемый способ шабрения зависит от типа поверхности. Для обработки краев используется приспособление прямого типа, гнутые детали шабровщик зачищает фасонным лезвием, твердые материалы обрабатываются узким лезвием, скобление мягких материалов и плоских поверхностей осуществляется широким шабером и лезвием радиусного типа.

Форма лезвия устройства подбирается по типу поверхности, выявить который можно с помощью прокатки детали по окрашенной пластине. Выявленные неровности удаляются приспособлением с длинной заточенной кромкой. Используемые виды шаберов начинают движение от краевой части заготовки. После завершения операции проводится контрольная проверка чистоты обработки, для доводки которой шабровщик использует слесарный сборный инструмент и ферритная кромка < 1,5 см.

Методы шабрения

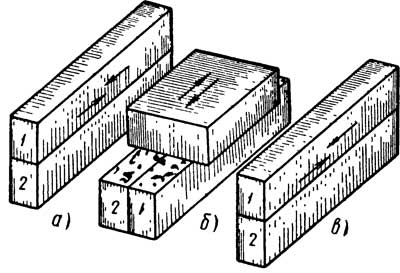

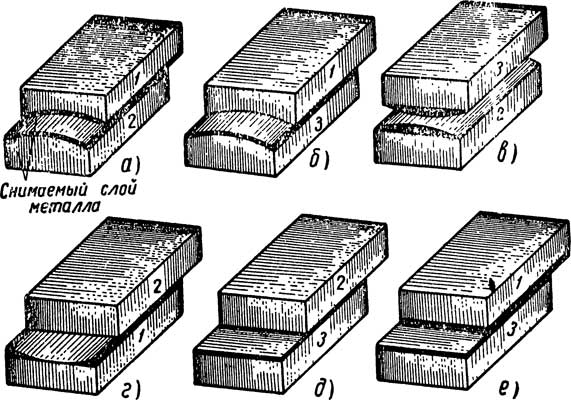

Правильную плоскость при шабрении можно получить тремя различными методами: 1) пришабриванием к контрольной плите; 2) совмещением граней; 3) методом трех плит.

Пришабриванием к контрольной плите

Наименее точным является первый метод. Однако он прост и пригоден для получения шаброванных поверхностей 2 и 3 классов точности. Метод состоит в окрашивании обрабатываемой поверхности с помощью контрольной плиты, а затем в удалении окрашенных мест шабером до такого состояния, когда при соприкосновении с контрольной плитой поверхность будет окрашиваться равномерно.

Совмещением граней

Второй метод применяют при шабрении рабочих граней деталей прямоугольно-призматической формы. Согласно этому методу требуется, чтобы боковые, нерабочие грани детали были предварительно обработаны. Шабрение начинается с взаимной пригонки двух рабочих граней (фиг. 15, а). Затем шаброванные грани совмещаются друг с другом (фиг. 15, б). Такое совмещение позволяет одновременно проверять обе шаброванные поверхности одной и той же контрольной плитой. По окончании данного цикла переходов процесс повторяется (фиг. 15, в).

Шабрение по методу совмещения граней дает более точные плоскости и гарантирует их перпендикулярность боковым сторонам детали. Если же требуется пришабрить грани деталей параллельно противоположным граням, можно применить этот же метод. Процесс обработки в этом случае будет вестись между двумя контрольными плитами.

Методом трех плит

Третий метод — метод трех плит является самым точным и дает возможность получать правильные плоскости независимо от точности проверочного инструмента. Он состоит в следующем. Каждой из трех обрабатываемых плит присваивается порядковый номер. Если пришабрить плиту с номером 1 и плиту с номером 2 друг к другу, снимая для этой цели металл с поверхностей обеих плит (фиг. 16, а), то шаброванные поверхности могут оказаться и не плоскими. Скорее всего одна из них будет выпуклой, а другая — вогнутой, несмотря на то, что пятна на них могут расположиться равномерно. Чтобы обнаружить, а затем и исправить подобные отклонения от правильной плоскости, поверхность плиты 3 пришабривают, пользуясь для проверки на краску плитой 1 (фиг. 16, б). Тогда поверхность плиты 3 получит такую же форму, что и поверхность плиты 2 со всеми теми же отклонениями от идеальной плоскости.

Поскольку в результате этого получаются две совершенно одинаковые поверхности плит 2 и 3, их можно приложить друг к другу (фиг. 16, в) и тогда все отклонения станут явными. Снимая по возможности равномернее металл с выступающих частей обеих плит и таким образом пришабривая их друг к другу, мы еще более приблизимся к образованию правильных плоскостей. Теперь можно использовать одну из плит, например плиту 2, в качестве контрольной и пришабрить пю ее поверхности сначала плиту 1 (фиг. 16, г), а затем и плиту 3 (фиг. 16, д). Так снова окажутся у плит 1 и 3 две одинаковые поверхности, но уже более точные, чем в первом случае. Накладывая их вновь друг на друга (фиг. 16, е), можно таким же образом обнаружить отклонения этих поверхностей от идеальной плоскости. Повторяя такой цикл обработки, мы все больше будем приближаться к геометрически правильной плоскости на всех трех плитах.

Изготовление в домашних условиях

В домашних условиях изобрести шабер можно и своими руками. Главное знать несколько хитростей. Для изготовления данного прибора нам понадобятся следующие инструменты:

- Прут квадратный размером 15 мм.

- Пластинка Т5К10.

- Наждак.

- Тиски.

- Болгарка.

- Болт с шайбой.

Приготовив эти инструменты, берем в руки болгарку и отпиливаем от прута тридцать сантиметров. Данная деталь будет служить корпусом для нашего самодельного прибора. Далее мы его зажимаем в тисках и делаем пропил. Глубина его должна равняться трем сантиметрам. Затем делаем паз для режущей поверхности размером в один сантиметр и просверливаем отверстие под болт, который будет зажимать конструкцию.

Теперь срезы необходимо зачистить наждачкой и установить пластину в паз. И осталось только закрутить болт и прибор для удаления шероховатостей готов.

Теперь давайте рассмотрим, как изготовить шабер из напильника.

По ширине прибор из которого будет изготавливаться прибор должен быть не менее десяти миллиметров. Длина равняется длине ладони, а рукоятка должна удобно лежать в руке. Теперь приступаем к изготовлению устройства для снятия шероховатостей на металле.

Рабочую кромку превращаем деталь будущего прибора для работы с металлом. Если вы собираетесь делать им черновую работу при удалении, то необходимо сделать ровную линию, если же начистовую – вытачиваем округлую.

После этого затачиваем до появления насечки в 1 сантиметр. Торец делаем плоским, а бока закругленными. Теперь его необходимо закрепить в тисках. Затачивается на абразивном бруске. Предварительно его необходимо заправить алмазной пастой.

Главным советом во время шабрения металла будет подбор правильного прибора. Только таким образом можно пришабрить деталь идеально и не загубить шабер. Многие профессиональные рабочие в этой сфере имеют целые наборы таких инструментов. Однако, если вы обычный любитель, то можно купить универсальный инструмент, который позволяет сменять пластины под каждую деталь.

Никогда не беритесь зачищать металл, который имеет серьезные дефекты по большой площади. Такая деталь подвергается грубой обработке на фрезере. Необходимо покрыть небольшим слоем краски, чтобы определить места, с которых нужно начинать шабрение металла. Окрашивать необходимо после каждого цикла шабрения.

Такой инструмент, как шабер, известен в разных отраслях. Что это такое, хорошо знает не только слесарь, но и мастер маникюра. Конечно, речь идет не совсем об одном и том же приспособлении, однако их принцип работы и конструкция схожи. Давайте узнаем подробнее.

Простейший в домашних условиях

Простейший слесарный шабер можно изготовить своими руками при наличии одной лишь твердосплавной пластинки для рабочей части.

Необходимые инструменты и материалы:

- четырехгранный пруток 15х15;

- быстросменная пластинка Т5К10;

- болт с шайбой;

- наждачная бумага;

- болгарка;

- тиски.

Последовательность действий для изготовления:

- От прутка болгаркой отпилите часть длиной 25-30 см. Это будущий корпус.

- Зажмите корпус в тисках и выполните отрезным кругом болгарки пропил вдоль на глубину 2-3 см.

- Сделайте замер режущей пластинки и выпилите в прутке паз под нее глубиной около 0,5-1 см.

- Поперек просверлите отверстие под зажимной болт.

- Зачистите все срезы наждачной бумагой и установите пластинку в паз.

- Закрутите болт отверткой или шестигранником.

Сложный инструмент на станках

При наличии станков и электрооборудования можно изготовить своими руками шабер сложной конструкции.

Инструменты и материалы:

- шаберная пластина

- фрезерный станок;

- токарный станок;

- стальной пруток 2х1,5 см;

- стальной стержень диаметром 0,5 см.

Выточенные детали: основание, крышка и стержень с резьбой

- Из металлического прутка выточите основание под пластину и крышку.

- В основании инструмента просверлите поперечное отверстие для крепления крышки на винт.

- На кончике стального стержня вырежьте резьбу, а в крышке и основании шабера просверлите продольное отверстие аналогичного диаметра. Нарежьте внутреннюю резьбу.

- Закрепите стержень на основании.

- Выточите из дерева рукоятку – можете использовать ножку от обыкновенного стула.

- В рукоятке просверлите отверстие и установите внутрь стержень шабера.

- Рукоятку можете дополнительно усилить металлическим кольцом, предварительно выточив его из мягкого металла.

Из напильника

Инструмент нужно просто подвергнуть двум процедурам:

- заточке кромки под нужным углом;

- наполнением алмазной пасты на бруске из абразива с помощью движений, похожих на заточку столового ножа.

Своими руками

Декоративное шабрение

Временное приспособление из напильника

Шабер из напильника стоит мастерить только тогда, когда другого материала под рукой нет. Напильник для качественного скребка должен быть достаточно широким – около 8-10 мм и изготовлен из твердого материала. Оптимальная длина инструмента совпадает с длиной ладони или значительно больше. Рукоятка удобная, хорошо лежит в руке, не травмируя ладонь при работе.

Последовательность изготовления:

- Заточите рабочую кромку напильника под пластинку шабера. Для снятия большого припуска выточите ровную линию, для чистовой шабровки – округлую.

- С помощью бруска или электрического наждака заточите инструмент так, чтобы с одной стороны образовалась насечка 1 см, торец стал плоским, а с боков образовались скругления.

Следующим этапом заправьте инструмент алмазной пастой на абразивном бруске, например, F120:

- Закрепите брусок на рабочей поверхности.

- Установите шабер торцом на брусок и проведите им по направлению к себе несколько раз, пока не сточатся мелкие неровности.

Если в процессе работы инструмент будет скользить, заправьте его повторно.

Чтобы зачистить поверхность от грязи или неровностей либо зашлифовать слой металла до однородной гладкой текстуры, используйте шабер – что это такое, вам теперь известно. Выбирайте инструмент согласно типу обрабатываемой поверхности и требованиям к итоговой шероховатости материала.

Шабер хорошо известен специалистам по слесарному делу. При помощи этого инструмента для финишной обработки поверхности деталям из металла можно придать минимальную степень шероховатости, а их геометрическим параметрам – высокую степень точности.

Сферы применения инструмента

Шаберы используются для снятия тончайшего слоя с детали из металла. Это дает возможность довести поверхность до оптимального уровня шероховатости. Подобная технологическая операция нередко применяется для элементов из металла, которые потом будут подвижными. К ним относятся:

- элементы высокоточных устройств и станков;

- детали подшипников;

- всевозможные измерительные приспособления;

- лезвия инструментов для резки (они затачиваются с помощью точила-шабера).

Универсальность — одно из основных преимуществ пушеров. С применением таких приспособлений наносят гравировки, производят обработку кромок и снимают старое покрытие. Шаберы используются даже в косметологической сфере специалистами по маникюру, но такие инструменты обладают своими конструктивными и функциональными особенностями.

Несколько рекомендаций по использованию шаберного инструмента

Чтобы инструмент для выполнения шабрения прослужил вам как можно дольше и позволял получать качественные поверхности, необходимо соблюдать несложные рекомендации по его эксплуатации. Основной из таких рекомендаций, конечно, является правильный выбор инструмента.

У многих специалистов слесарного дела имеются целые наборы шаберов, из которых они выбирают оптимально подходящий для решения конкретной технологической задачи. Можно поступить иначе и приобрести универсальный инструмент со сменными пластинами, которые быстро заменяются на необходимые в определенной ситуации

Не следует сразу приступать к шабрению, если на поверхности детали, которую требуется обработать, имеются крупные царапины и другие дефекты значительной величины. Такую деталь необходимо предварительно подвергнуть более грубой обработке, для чего можно использовать фрезерный станок или другое оборудование.

После того как поверхность подготовлена к шабрению, необходимо выявить на детали участки, которым следует уделить особое внимание. Для этого надо нанести тонкий слой специальной краски на поверочную плиту и провести по ее поверхности обрабатываемую деталь. В результате такой несложной манипуляции все имеющиеся на поверхности обрабатываемой детали выступы окрасятся. С них и следует начать шабрение. Использовать поверочную плиту с краской нужно неоднократно, после окончания каждого цикла обработки.

Для выполнения шабрения деталь надежно фиксируется в тисках, а крупногабаритные изделия обрабатываются по месту. Сам инструмент при этом держат двумя руками в средней части рукоятки и перемещают по направлению к себе. Очень важно выдерживать угол наклона шабера по отношению к обрабатываемой поверхности (он должен составлять порядка 800).

Приступая к шабрению, следует иметь в виду, что в первую очередь обрабатываются самые выпуклые участки.

- https://obrabotkametalla.info/instrument/shabery-slesarnye

- https://tokar.guru/hochu-vse-znat/shaber-dlya-chego-ispolzuetsya-i-chto-eto-takoe.html

- https://msmetall.ru/metalloobrabotka/vidy-shaberov.html

- https://www.rocta.ru/info/shabrenie-shabrovka-metalla-chto-ehto-takoe-vidy-opisanie-tekhnologii/

- https://teplobloknn.ru/instrumenty/shaber-trehgrannyj.html

- https://PlazmoSvarka.ru/sovety/shaber-gost.html

- https://instrumentn.ru/stolyarno-slesarnyj-razdel/shaber-chto-eto-naznachenie-vidy-i-harakteristiki

- https://regionvtormet.ru/metally/shaber-chto-eto-takoe-i-kakie-raznovidnosti-sushhestvuyut-osobennosti-primeneniya.html

- https://msmetall.ru/metalloobrabotka/shaber-foto.html

- https://intehstroy-spb.ru/osnastka/shaber.html

- https://tutmet.ru/instrument-shaber-polzovatsja.html